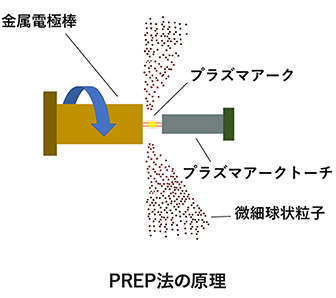

PREP(プラズマ回転電極)法について

1製造法について

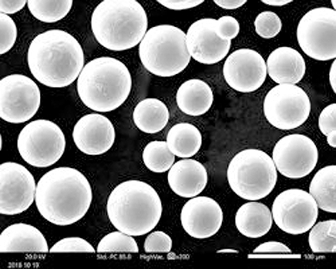

PREP法(プラズマ回転電極法:Plasma Rotating Electrode Process)は、高純度、優れた流動性、優れた密度を持つ球状金属粉末を製造するための方法です。この製粉された粉末は「真球度が高く」、「サテライト粉末が無く」、「粉末内部のガス欠陥がない」等の特長を持ち、様々な用途、特に最終製品の精度と品質を保証する積層造形において極めて重要です。

PREP法では高速回転する金属電極棒(切削等によるネジ切り加工させた丸棒あるいは丸棒のみ)にプラズマアークを照射し金属を溶融させます。その金属溶湯は高速回転する電極棒に発生する遠心力によって、金属電極棒から微細な溶湯に分断され飛散します。そしてチャンバー内を飛翔中に溶湯は表面張力により微細で真球度の高い球状粒子に凝固します。

また制御された安定した遠心力により金属溶湯が分断し飛散されるため、サテライトの付着が無く、さらに溶湯分断に高圧ガス等を使用しないためガス巻き込みが無く、粒度分布の狭い金属粉末を製造できます。

2疲労特性における優位性について

JAMPTでは、プラズマ回転電極(Plasma Rotating Electrode Process=PREP)法で製粉しており、PREP粉末は「真球度が高く」「サテライトが無く」「粉末内部のガス欠陥がない」といった特長を有します。

金属3Dプリンターのシミュレーションでは材料粉末は100%の真球度を条件としますが、従来のアトマイズ粉末は真球度が低く、シミュレーションの結果と実際の造形結果に乖離が見られます。

真球度がほぼ100%のPREP粉末を用いれば、この乖離がないため、究極のニアネットシェイプが可能であることをご存じの方もいらっしゃると思います。

さらに、PREP粉末を用いた造形物が、HIP処理 / 熱処理無しでも高い疲労強度を示すことはあまり知られておらず、金属3Dプリンティングの活用を検討中の多くの方が、疲労特性について疑問をお持ちです。

ここでは、疲労特性に焦点を当て、PREP粉末の疲労特性における優位性をご紹介していきます。

金属積層造形(Additive Manufacturing、AM)は、複雑形状の製造や軽量化が求められる産業において急速に普及している技術であり、その性能向上には原料粉末の品質が重要な役割を果たしている。特に、航空宇宙や医療、自動車産業といった分野では、部品の疲労特性が製品の安全性や信頼性に直結するため、粉末材料の選定が極めて重要である。

ここでは、PREP粉末を用いた金属積層造形技術の特性を詳細に評価する。PREP粉末は、従来のプラズマアトマイズ(PA)粉末と比較して、ガスポア(微小な空隙)をほとんど含まないという特徴を持つ。これにより、疲労特性の向上が期待されるだけでなく、熱処理プロセス(HIP処理など)を省略可能とすることで、製造効率やコスト削減にも寄与することが示唆されている。

さらに、PREP粉末は、機械的特性だけでなく、積層プロセス中の造形精度や仕上げ品質にも好影響を与える可能性がある。ここでは、Ti-6Al-4V 合金を対象に、PREP粉末の疲労特性における優位性を中心に議論するとともに、HIP 処理の影響や未溶融欠陥、造形条件の最適化といった課題についても考察を行う。これに加え、PREP粉末が金属積層造形全般における重要性を示すデータを通じて、その幅広い可能性についても触れる。

本研究の結果は、PREP粉末が金属積層造形における性能向上と工程効率化の両面で重要な役割を果たすことを示しており、将来的な製造技術の進化に向けた貴重な知見を提供するものである。

- 詳細資料をご希望の方はメールにてお気軽にお問合せください。

- 本コラムは、東北大学名誉教授(金属材料研究所)未来科学技術共同研究センター特任教授千葉晶彦及び弊社代表取締役社長大竹卓也による『AMフューチャー(第1巻第1号)』誌への寄稿文から一部修正の上で抜粋。

3他製造法との違いについて

金属粉末製造方法にはボールミル、スタンプミル等を用いる機械的方法、カーボニル法、金属化合物の高温還元法等を用いる化学的方法、そして溶解プロセスを用いて金属溶湯をアトマイズ(噴霧)する方法に大別されます。金属積層造形に多く用いられている金属粉末の多くはアトマイズ法なので、その代表的な製粉方法と条件、粉末の特長を以下に示します。

| 製粉方法と条件 | 粉末の特徴 | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 製粉方法 | 溶解方法 | るつぼ | 溶湯温度 | 液滴の 粘性 | 溶湯噴霧 (飛散)方法 | 酸化度 | 真球度 | 流動性 | 生産性 |

| 水アトマイズ法 | 高周波 | 有 | 金属融点+150~200°c | 高い | 水 | △ | △ | × | ◎ |

| ガスアトマイズ法 (電磁誘導溶解式) | 高周波 | 無 | 金属融点+150~200°c | 高い | ガス | ○ | ○ | △ | ◎ |

| ディスクアトマイズ法 | 高周波 | 有 | 金属融点+150~200°c | 高い | 遠心力 | ○ | ◎ | ○ | ◎ |

| プラズマアトマイズ法 | プラズマ | 無 | ≦3000℃(金属融点+1000~1500°C) | 低い | プラズマ | ○ | ◎ | ○ | ○ |

| PREP法 (プラズマ回転電極法) | プラズマ | 無 | ≦3000℃(金属融点+1000~1500°C) | 低い | 遠心力 | ○ | ◎ | ◎ | △ |

※表を右にスクロールしてください >

| 製粉方法と条件 | 製粉方法 | 水アトマイズ法 | ガスアトマイズ法 (電磁誘導溶解式) | ディスクアトマイズ法 | プラズマアトマイズ法 | PREP法 (プラズマ回転電極法) |

|---|---|---|---|---|---|---|

| 溶解方法 | 高周波 | 高周波 | 高周波 | プラズマ | プラズマ | |

| るつぼ | 有 | 無 | 有 | 無 | 無 | |

| 溶湯温度 | 金属融点 +150~200°c | 金属融点 +150~200°c | 金属融点 +150~200°c | ≦3000℃ (金属融点+1000~1500°C) | ≦3000℃ (金属融点+1000~1500°C) |

|

| 液滴の 粘性 | 高い | 高い | 高い | 低い | 低い | |

| 溶湯噴霧 (飛散)方法 | 水 | ガス | 遠心力 | プラズマ | 遠心力 | |

| 粉末の特徴 | 酸化度 | △ | ○ | ○ | ○ | ○ |

| 真球度 | △ | ○ | ◎ | ◎ | ◎ | |

| 流動性 | × | △ | ○ | ○ | ◎ | |

| 生産性 | ◎ | ◎ | ◎ | ○ | △ |

製粉のプロセスではまず金属原料を溶解し、金属溶湯を水・ガス等を用いて噴霧させる、あるいは遠心力を用いて飛散させます。それら噴霧・飛散された微細な金属液滴はチャンバー内でわずかな時間で凝固され球状の金属粉末になります。したがって、溶解方法、噴霧・飛散させる方法、溶湯温度と金属液滴の粘性、そして雰囲気が粉末の特長に関係します。

以下に製粉方法の概略を示します。

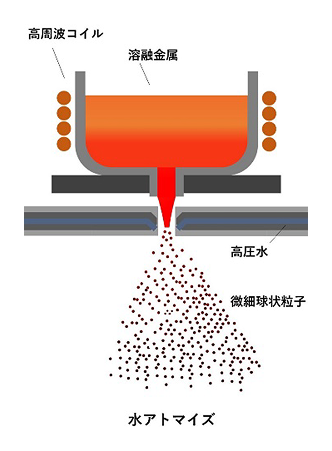

水アトマイズ法

溶解した金属溶湯に高圧水を噴霧することによって製粉するため、凝固速度は最も速く、非常に生産性の高い製法ですが、水との反応によって金属粉末の酸素含有量が高くなってしまいます。また粉末形状がいびつなため流動性が悪く、金属積層造形用粉末としては一般的には用いられていませんが、生産性が高いことから、非常に価格競争力が見込まれるため、活用に向けた技術開発も行われています。

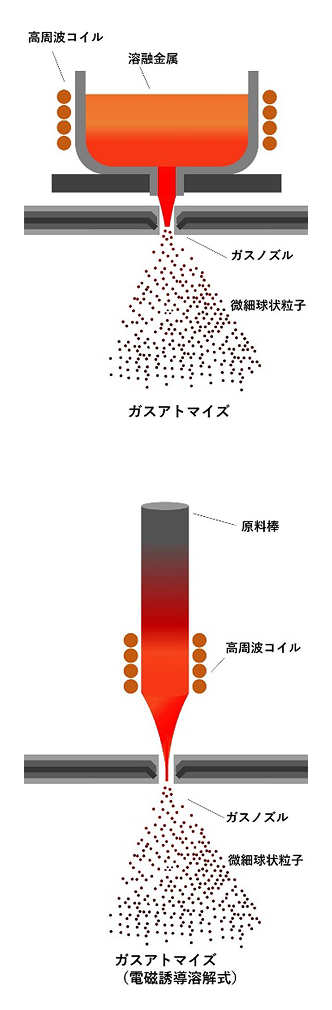

ガスアトマイズ法

水アトマイズ法同様に、溶解した金属溶湯に水の代わりに不活性ガス(アルゴンガスや窒素ガス)を高圧で噴射することによって製粉する方法で、工業的に最も利用されている製粉プロセスです。水アトマイズ法よりも球形に近い形状の粉末が得られますが、高圧ガス(5~10MPa)を吹き付けるため、粉末の粒度分布は広く、微粉末が粉末の周囲に付着しやすくサテライトが発生しやすい、さらに金属溶融時の粘性によっては、特に粒径の大きな粉末でガスの巻き込みによる粉末内部の空孔が生じる現象が見られます。

電磁誘導溶解式ガスアトマイズは、るつぼを使用しない非接触溶解によってコンタミネーションを排除した製粉方法です。球形度が高い粉末を実現します。主に活性金属や耐火金属に使用されます。

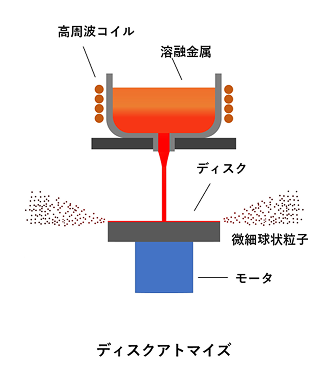

ディスクアトマイズ法

溶解した金属溶湯を回転する円盤(ディスク)に供給することで、円盤の遠心力で粉末化する製粉プロセスです。 上記の2つのプロセスとは異なり、遠心力によって粉末化・微細化することから、形状は球形に近く、またサテライト粉末の付着もほとんど見られません。但し、円盤の耐熱性等の課題から、現時点では主に低融点材料の製粉に限定されており、特にアルミ合金や銅などの低融点材料では金属積層造形用粉末として活用されています。

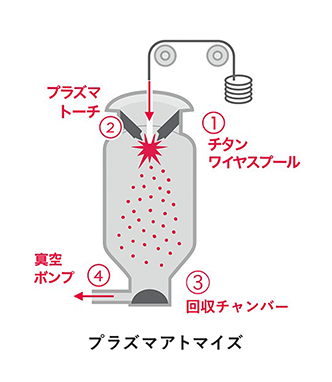

プラズマアトマイズ法

金属ワイヤーにプラズマを噴射して溶融・粉末化するプロセスです。球形度が高く、微細なサテライト粉末の付着も少ないことから、流動性にも優れています。プラズマガスとしてアルゴンが用いられますが、ガスアトマイズ法に比べて低圧力のため、ガスの巻き込みによる粉末内部のガス欠陥も低減されています。原料としてはワイヤー状(直径20mm以下)にして供給する必要があるため、溶解後にインゴットを鍛造、伸線加工等が必要であり、成形が難しい特殊な合金は製粉できない場合があります。