金属3Dプリンティングにおける形状等の限界について

目次

金属3Dプリンターは万能ではない

これまでのコラムでもご紹介している通り、金属3Dプリンターは3Dデータさえあればボタン一つで複雑な形状の製品を作れる万能の装置というわけではありません。元の3Dデータに忠実に精度よく造形するためには、インプットする諸条件(造形パラメータ)などの調整が重要ですが、現在の材料と装置技術には造形する際に限界があります。今回は現時点における形状等の限界値について、いくつかの項目に分けてご紹介します。

形状の限界

【最大サイズ】

金属粉末を敷き詰めて溶融・凝固を繰り返して造形するパウダーベッド方式(PBF)では、数年前迄は400㎜四方程度が最大とされてきましたが、2018年にConcept Laser社が発売したX-Line 2000Rでは、造形可能な最大サイズが800×400×500㎜まで、大幅に拡大されました。国内では当社の株主である株式会社コイワイが日本で最初に本機種を導入し、当社のラインアップの一つとしてお客様からの造形依頼を受けて受託造形サービスを行っています。

一方、粉末を敷き詰めず(粉末床を形成せず)、金属粉末を直接噴射して溶融するデポジション方式(DED、エネルギー堆積法)では、造形物の大きさに関する制約が少なく、より大きなサイズの3Dプリンティングを行うことができます。

米国・Sciaky社からは、最大5,791㎜ ×1,219㎜ ×1,219㎜まで造形可能な機種が販売されています。

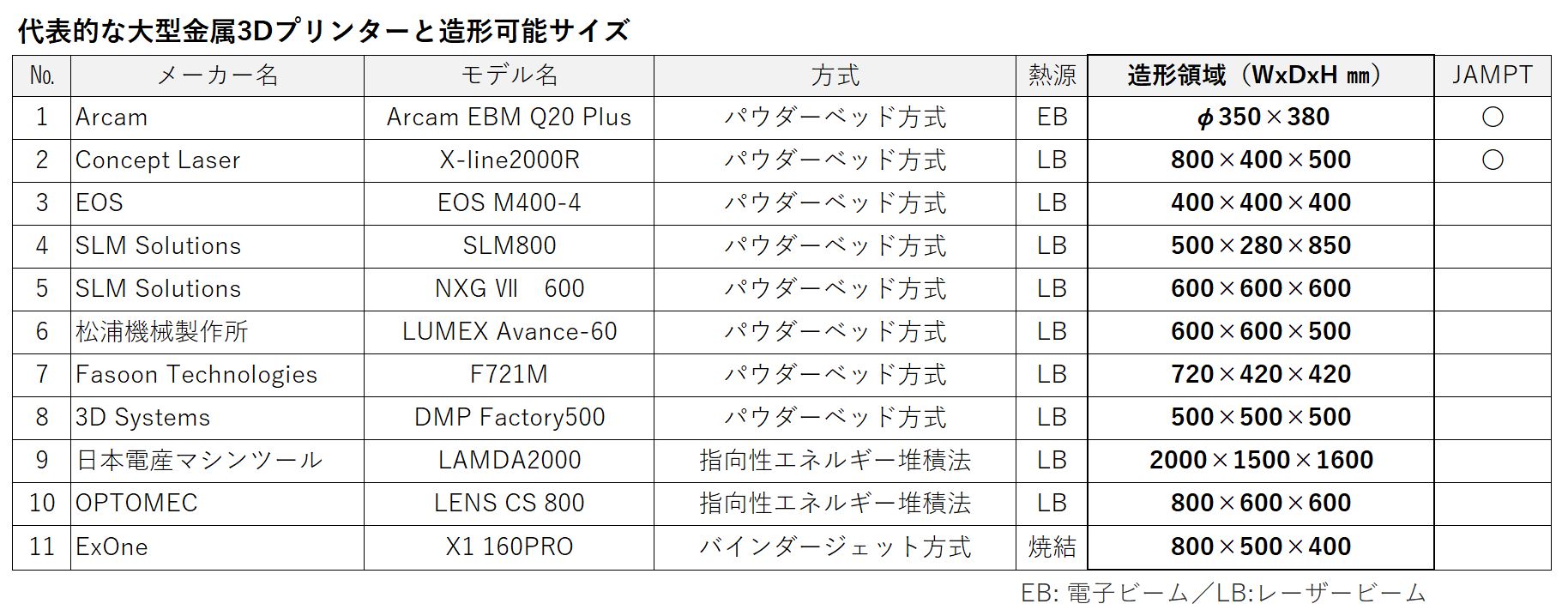

大型の金属3Dプリンター

その他、主な大型造形機及び造形サイズを、以下の表にまとめました。

【最小サイズ】

一方、微細な形状を造形する場合にも、限界があります。

当社では、円柱形状の場合の最小の造形サイズは、パウダーベッド・電子ビーム方式(EB-PBF)の場合はφ0.8㎜ 、パウダーベッド・レーザー方式(LB-PBF)の場合はφ0.2㎜としています。

この微細形状の限界の主な要因として、レーザーのスポット径があります。現在一般的に販売されている装置のレーザーのスポット径は凡そ80㎛(0.08㎜)ですが、溶けた材料の溶融池(メルトプール)は熱が伝わることでそれ以上に広がってしまいます。その為、方形の場合はその分を考慮し0.2㎜×0.2㎜を最小サイズとしています。

【 薄さ 】

フィンなどの板形状のものを造形する場合の最小の薄さは、パウダーベッド・電子ビーム方式(EB-PBF)の場合は0.8㎜ (0.5㎜まで狙えますが、形状に制約あり)、パウダーベッド・レーザー方式(LB-PBF)の場合は0.3㎜(0.2㎜ まで狙えますが、形状に制約あり)としています。

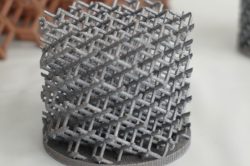

【 細さ 】

線状のものを造形する場合も、前述の薄さと同等の限界値としています。 尚、金属3Dプリンターならではの複雑形状として知られるラティス(格子)形状に関しては、当社ではパウダーベッド・レーザー方式(LB-PBF)を用いて、線径0.2㎜ /ピッチ0.6㎜ を最小サイズとして実現しています。

【穴径】

穴径については、長さ(深さ)との関係もありますが、当社の基準として造形可能な穴径はパウダーベッド・電子ビーム方式(EB-PBF)の場合はφ1㎜ 、パウダーベッド・レーザー方式(LB-PBF)の場合はφ0.2㎜ としています。

尚、複雑なパイプ形状の場合の穴径に関しては、パウダーベッド・電子ビーム方式(EB-PBF)では予熱工程で生成される仮焼結体の除去が困難になる為φ4.0㎜以上、パウダーベット・レーザ―方式(LB-PBF)ではφ0.4㎜以上としています。

速さの限界

【造形スピード】

当社で使用しているパウダーベッド方式の金属3Dプリンターのラインナップの中では、最速の機種はConcept Laser社のX-Line 2000Rで、最速120㎝³/hを実現していますが、米国・ExOne社が2019年に開発した「X1 160PRO」(バインダージェット方式、BJ)では、10,000㎝³/hの最速造形を可能にしているようです。

但し、バインダージェット方式や熱溶解積層方式(FDM)では、造形後に脱脂・焼結の工程が必要になる事には注意が必要です。

日本国内での最速は、SLMソリューションズ社が2020年に開発した「NXG Ⅶ 600」(パウダーベット方式)で1,000㎝³/hを実現しています。

外形精度の限界

【表面粗度】

造形まま材(As built)の面粗度に関しては、パウダーベッド・電子ビーム方式(EB-PBF)ではRa25以上、パウダーベッド・レーザー方式(LB-PBF)ではRa10以上ですが、特殊ブラスト処理によって改善することが可能です。(特殊ブラストは協力会社様にて実施致します。)

- 特殊ブラストとは:

エアーブラスト(サンドブラスト)、ドライアイスブラスト(ドライアイス洗浄機)、ウェットブラスト、ブロワブラストなどがあり、各種ニーズにより対応します。

エアーブラスト装置(サンドブラスト装置)情報| 株式会社不二製作所 (fujimfg.co.jp)

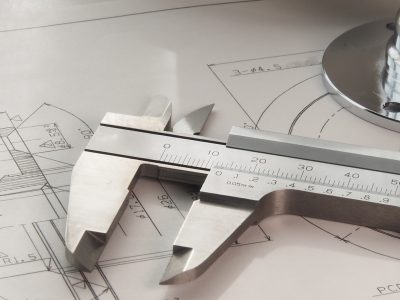

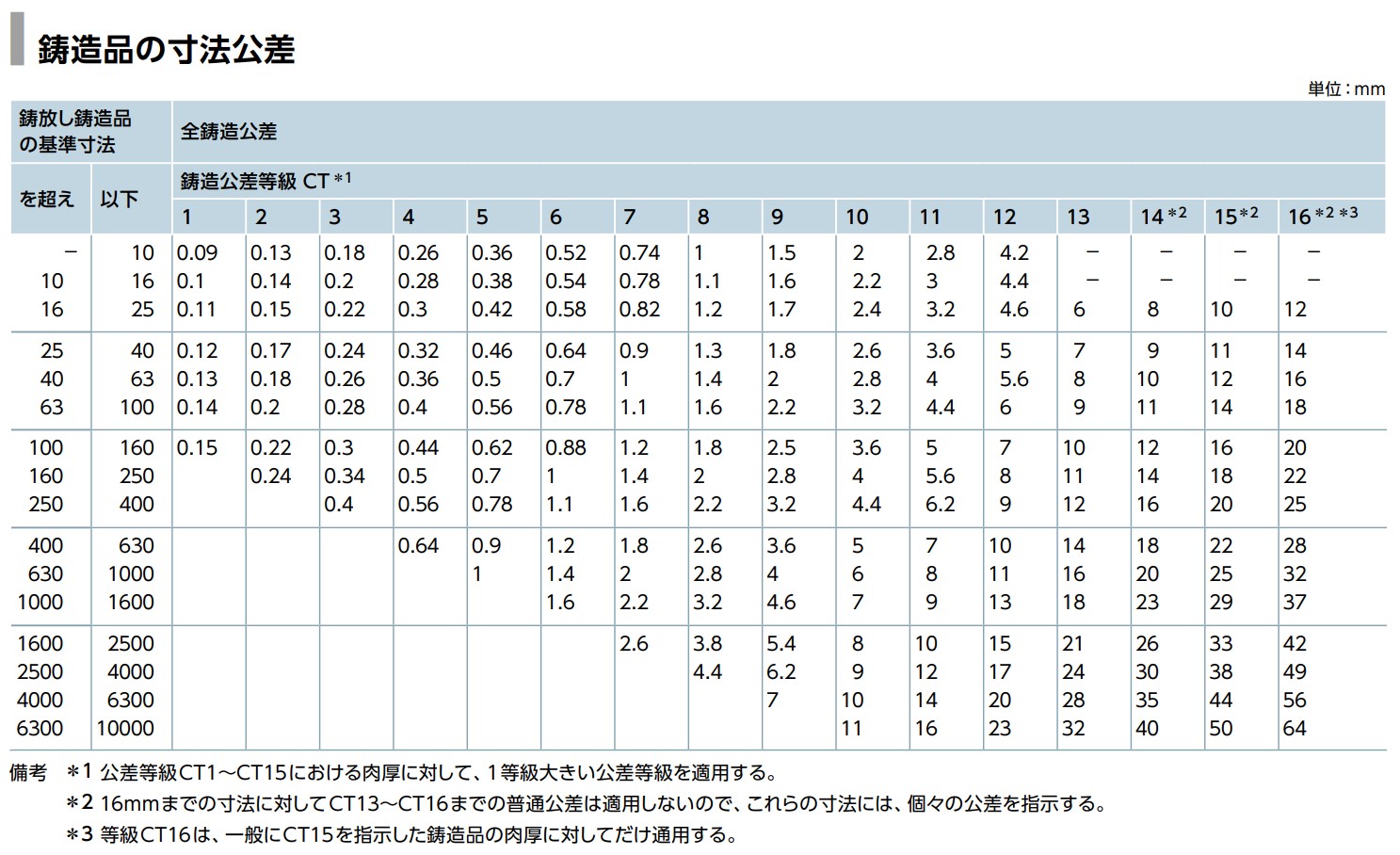

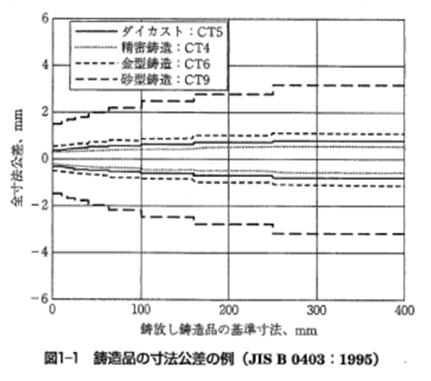

【公差】

例えば、鋳造の公差等級で比較すると、パウダーベッド・電子ビーム方式(EB-PBF)の場合はCT8、パウダーベッド・レーザー方式(LB-PBF)場合はCT6に相当します。但し、変形/収縮予測やシミュレーションの実施、更には実績値を積み上げることによって2段階程度の精度向上は可能です。

従い、金属3Dプリンティング製品は、砂型鋳造・金型鋳造・ダイカストより寸法精度は高く、精密鋳造と同等程度と考えています。

材料の限界

【対応鋼種】

従来、光硬化樹脂を用いた光造形方式の3Dプリンターが主流でしたが、1992年にレーザーを用いた金属3Dプリンター(当時は溶融ではなく焼結とされていた)が開発された約5年後、電子ビームを溶融熱源とする方法がスウェーデン・Arcam EBM社によって開発されました。

電子の束である電子ビームは、金属粉と衝突することで、運動エネルギーから対象物格子の振動エネルギーに変換され、最終的に熱に変わります。電子の流れが高速の為、ほとんど反射されることなく溶融する対象物(金属粉末)に吸収されて熱に変換される為、レーザー方式では困難とされていた高融点金属や、反射率の高い銅や貴金属での造形を可能にしています。

尚、当社では電子ビーム方式の3Dプリンターで、高融点のチタン合金やニッケル基合金、反射率の高い純銅の造形に対応しています。また、電子ビーム方式でも難しいとされるタングステンカーバイド材の造形実績もあります。

まとめ

- 金属3Dプリンターで造形する場合、現在は装置の造形エリアや熱源となるビームの制御技術によって、製造できる形状にも一定の制限がある。

- 従来はラピッド・プロトタイピング(Rapid Prototyping=短納期試作)として試作を中心に活用されてきた金属3Dプリンターはスマート製造における量産に対応するため、高速化に向けた技術開発が進んでいる。

- 外形品質上は、金属3Dプリンターで造形した製品は、おおよそ鋳造と同等かそれ以上の精度である。

当社では技術顧問・千葉晶彦特任教授(東北大学金属材料研究所 未来科学技術共同研究センター)のアドバイスを受け、様々な新しい材料での造形に対応(挑戦)しています。お客様のご要望に沿った、オリジナルの材料での造形試験についてもお気軽にお問合せください。