金属3Dプリンターの材質別強度やつくれるものを紹介します!

金属3Dプリンターは昨今、さまざまな分野で注目を集めています。3Dプリンターの制御技術の改良や、造形物の強度の向上などが進みつつあり、費用対効果も高まっていることから、今後も3Dプリンターの導入を検討する企業が増加していくでしょう。

実際に3Dプリンターを使ったモノづくりを考える際には、特に3Dプリンターで製作した造形物の強度が気になる方、疑問を持っている方もいるかもしれません。しかし、使用する金属の材質や造形方法の組み合わせによっては、既に航空宇宙分野で実際に活用できるほどの強度を実現することが可能になっています。

この記事では、金属3Dプリンターの造形方法や使用する金属の材質や強度、実際に製作できるものなどを紹介します。ぜひ導入時の参考にしてください。

目次

金属3Dプリンターとは

まずは金属3Dプリンターについて、概要や造形方法の種類を紹介します。

金属3Dプリンターの概要

金属3Dプリンターとは、作成した3Dデータなどをもとにして、データどおりに金属を造形する装置です。3Dデータから作成したスライスデータをもとに、一層ずつ金属を積み重ねていくことで設計した形を作り出します。また、アルミニウムや銅、チタンやステンレスなど多様な種類の金属が使用可能です。

ただし、金属3Dプリンターは、プラスチックなど樹脂を造形する樹脂3Dプリンターと比べて価格が高い傾向にあります。この価格差が影響し、樹脂3Dプリンターは個人向けにも普及しているのに対し、金属3Dプリンターは工業用が大部分を占めているのでしょう。

金属3Dプリンターの造形方法

金属3Dプリンターにはいくつかの造形方法があります。おもな造形方法とそれぞれの特徴、メリットを見ていきましょう。

パウダーベッド方式

パウダーベッド方式は、これまで主要とされてきた造形方法です。[作成者5]金属粉末を敷き詰めたところに電子ビームやレーザーを照射して、造形に必要な部分だけを溶かし固めます。一層ずつ溶かし固めていくため時間はかかりますが、金属としての特性も正しく発現するため、幅広い分野に利用できるのが特徴です。

一方、導入に費用がかかる、造形物の表面がざらつくといったデメリットがある点に注意が必要でしょう。

なお、パウダーベッド方式には、レーザー方式と電子ビーム方式があります。レーザー方式ではレンズで集約して機械的に照射方向を制御しますが、電子ビーム方式では電気的に照射方向を制御できるので溶融工程が早いのが特徴です。

熱溶解積層(FDM)方式

熱溶解積層(FDM)方式は、これまで樹脂3Dプリンターに採用されてきた造形方法です。金属3Dプリンターにおける熱溶解積層(FDM)方式では、熱を加えると軟化する熱可塑性樹脂と金属粉末を溶かして押し出し、一層ずつ固めます。

デポジション方式

デポジション方式は、「指向性エネルギー堆積法」とも呼ばれる造形方法です。金属粉末を吹き付けながらレーザーや電子ビームを照射して溶かし、造形する部分に積み上げて固めます。

耐久性が高く、造形のスピードも速いため、大型の造形物を製作する際に適しているでしょう。ただし、表面の仕上がりは荒く、基本的には後加工が必要となる傾向にあります。

バインダージェット方式

バインダージェット方式は、金属粉末を敷き詰めた部分に液体の結合材であるバインダーを吹きつけて固める造形方法です。この方式も造形後に焼結の工程が必要になります。素早く造形できるメリットがある一方、強度が弱く、造形できる微細形状に制約があるといったデメリットがあります。

材質別の強度

金属3Dプリンターはチタンやニッケル合金、アルミニウム、ステンレスなどさまざまな種類の金属を使用できるため、材質別の特徴や金属3Dプリンターで造形した場合の強度を紹介します。

なお、各材質の引張強度(引っ張ったときに切れる強さ)・耐力(物質に0.2%の永久的変形が残るときにかかった力)・伸びの数値は、パウダーベッド方式(レーザー)の金属3Dプリンターで作製した使用した場合をもとにしています。

チタン合金 Ti-6Al-4V

チタン合金 Ti-6Al-4Vは軽量で強度が強く、錆びにくい特徴があります。さらに、熱伝導率も小さく非磁性であることから、航空宇宙分野や医療分野に多く使用される金属です。引張強度は1,210MPa、耐力は1,130MPa、伸びは10.4%とされています。

純チタン Grade-2

純チタンGrade-2は、中程度の強度と高い延性を持つ金属です。幅広い用途で使用され、例えば、航空機体などのエンジン部材や化学工業用機器、医療機器の一部などに使われています。引張強度は290MPa以上、耐力は180MPa以上、伸びは20%以上とされています。

ニッケル基合金 インコネル718

ニッケル基合金のインコネル718は、ニッケルを主体にクロムや鉄、炭素などを加えたニッケル合金です。高温強度と耐食性に優れ、航空機やガスタービン、ロケットエンジン部品、人工衛星部品などに使用されています。引張強度は1,250MPa、耐力は1,000MPa、伸びは12%です。

ニッケル基合金 インコネル625

ニッケル基合金のインコネル625は、ニッケルを主体にクロムやモリブデン、ニオブなどを加えたニッケル合金です。上記のニッケル基合金 インコネル718と同様に高温強度や耐食性が高く、航空宇宙分野のエンジン部品などに使用されることが多いでしょう。引張強度は920MPa、耐力は640MPa、伸びは20%です。

ステンレス鋼 SUS316L

ステンレス鋼のSUS316Lは、代表的なステンレス材であるSUS304のニッケル含有量を増やしてモリブデンを添加した鋼種です。耐食性が高く延性・靱性にも優れているため、さまざまな分野で使用されているのが特徴の一つでしょう。例えば、航空宇宙分野の熱交換器や、機械部品のマニホールドやノズル、さらには宝飾品の部品などにも使用されています。引張強度は570 MPa、耐力は470MPa、伸びは15%です。

マルエージング鋼

マルエージング鋼は高い強度と優れた靱性を持ち、工具やプラスチック射出成形金型、アルミダイカスト金型、鍛造金型などに使用されています。引張強度は1,930MPa、耐力は1,867MPa、伸びは5%です。

アルミ合金 Al-10Si-Mg

アルミ合金 Al-10Si-Mgはシリコン系のアルミ合金で、強度や硬度が高いことが特徴です。使用する用途としては、熱交換器・ヒートシンクやブレーキキャリパ、ブラケットなどが挙げられるでしょう。引張強度は360~390MPa、耐力は210~220MPa、伸びは6~8%です。

コバルト基合金 CoCr

コバルト基合金 CoCrは、コバルトやクロムなどのレアメタルを使った合金です。疲労強度が高く、高温・高圧にも耐えられるため、エンジンコンポーネントや電力のガスタービン、人工関節インプラントなどに使用されています。引張強度は1,050MPa以上、耐力は905MPa以上です。

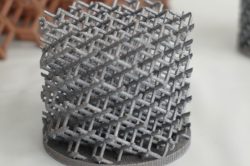

金属3Dプリンターでつくれる強度が高いもの

金属3Dプリンターの造形物は、航空宇宙分野や医療分野、自動車分野などのさまざまな分野で、すでに用いられています。例えば、航空宇宙分野ではロケットエンジン部品やジェットエンジンの燃料噴射ノズルなどの金属部品、医療分野では人工骨インプラントなどです。

自動車分野においては、すでにドイツの自動車メーカーが旧車の補修部品に適用しています。自動車分野では今後、電気自動車のシェアが拡大するにつれて新たな部品への適用範囲が拡大するでしょう。

その他、産業機器のタービンや熱交換器、射出成形金型なども製作されています。これらを金属3Dプリンターで作ることで、従来に比べて製品開発の期間とコストが削減でき、製造にかかる時間を大幅に短縮できるでしょう。また、必要な場所に金属3Dプリンターを設置して製作することで、金属部品を輸送するコストも削減できることが期待されます。

まとめ

金属3Dプリンターは、作成した3Dデータなどを設計図として金属を造形する装置です。3Dデータから作成したスライスデータをもとに、一層ずつ金属を積み重ねていくことで設計した形

金属3Dプリンターによる造形物は、使用する金属や造形方法によってそれぞれ特徴が異なります。なかには、航空宇宙分野でも活用できるほどの強度を持たせることも可能です。金属3Dプリンターの導入を検討する際は、どのような金属を使い、どの造形方法が適しているかも併せて考えるとよいでしょう。

金属3Dプリンターの造形方法やメリットについてはこちらのコラムを参照