金属3Dプリンターでアルミニウムを用いるメリットや使用用途を解説!

金属3Dプリンターで使用されるそれぞれの素材にメリット・デメリットはありますが、特にアルミニウムはコスト面だけでなく、加工性や軽量性にも優れています。アルミニウム自体の強度は低いものの、金属3Dプリンターで使用する場合においても、他の元素を加え、いわゆるアルミニウム合金として使用することで欠点を克服できるため、あらゆる造形に使用することが可能です。

そこで今回は、金属3Dプリンターにアルミニウムを用いるメリットや、使用用途などを詳しく解説します。アルミニウムでの加工におすすめの3Dプリンターも紹介しますので、ぜひ参考にしてみてください。

目次

金属3Dプリンターで用いるアルミニウムの特徴

まずは、金属3Dプリンターに用いられる素材である、アルミニウムの種類や特徴について解説します。

使用されるアルミニウムの種類

一般的に使用されるアルミニウムは、展伸材と鋳造材に大きく分類されます。板や管や形材に用いられる展伸加工性に優れた展伸材には、以下の1000番系~7000番系という種類があります。

・1000番系(純アルミニウム):純度が高く加工性や耐食性などに優れるが、強度が低い

・2000番系(Al-Cu系合金):鋼材に匹敵する高い強度を持つが、耐食性や溶接性は劣る

・3000番系(Al-Mn系合金):加工性や耐食性を保ちつつ、強度と溶接性を高めている

・4000番系(Al-Si系合金):耐熱性や耐摩耗性に優れ、熱膨張も少ない

・5000番系(Al-Mg系合金):高い強度を持ち、溶接性も高い

・6000番系(Al-Mg-Si系合金):強度と耐食性に優れているが、溶接性は劣る

・7000番系(Al-Zn-Mg系合金):アルミニウム合金のなかでも特に高い強度を持つ

鋳造材は、凝固温度が比較的低く凝固収縮の少ない鋳造性に優れ、木型・砂型での鋳造やダイカストなどに用いられます。以下のような種類があります。

・Al-Si系合金(AC3AやADCIなど):鋳造時の流動性に優れる

・Al-Mg系合金(AC7AやADC5など):耐食性に優れる

・Al-Si-Mg系合金(AC4CやADC3など):熱処理で強度を高めることができる

・Al-Si-Cu系合金(AC2AやADC12など):熱処理硬化し、鋳造性に優れる

・Al-Si-Mg-Ni系合金(AC8AやAD4Aなど):耐熱性に優れ、ピストン用合金として用いられる

一方、3Dプリンターに用いられるアルミニウムで最も一般的なものは、「AlSi10Mg」です。

アルミニウム「AlSi10Mg」の特徴

アルミニウムは、加工性や軽量性に優れており、さまざまな用途に用いることができる非鉄金属の代表格ですが、強度が低いというデメリットもあります。そこで、もともとのメリットを活かしつつ強度を高めるために、あらゆる元素を加えた幅広い種類の合金が生まれました。

そのなかで、最も一般的に3Dプリンターに用いられるのが、AlSi10Mgを粉末状にしたものです。

AlSi10Mgのおもな特徴としては、以下のものが挙げられます。

・優れた鋳造合金(シリコン系)であり、薄くて複雑な形状の部品にも使用できる

・強度・硬度・力学的特性に優れている

・耐熱性・軽量性の必要な部品にも使用できる

・機械加工・放電加工・溶接・研磨・コーティングなどが可能

新しいアルミニウム合金の開発も進んでいる

3Dプリンターにより適した、新しいアルミニウム合金の開発も進んでおり、代表的なものとして高強度アルミニウム合金や耐熱合金があります。

従来、アルミニウム合金で歪みが生じないように造形するには、加工に用いる基盤プレートの温度を高く保持する必要があり、それが合金の強度低下の一因になっていました。

そこで、Mnを追加することで、歪みを生じさせることなく、高い強度を維持できるのが高強度アルミニウム合金です。従来必要ないくつかの処理を省略できるというメリットもあります。

また、耐熱アルミニウム合金として用いられるJIS AC8A合金を3Dプリンターで造形すると、本来有している高温強度を得るのが難しいというデメリットがありました。

遷移金属を追加した耐熱合金は、従来と比較してこのデメリットを改善し、かつ造形過程を省略できるというメリットも有しています。

アルミニウムを使用するメリット

安価な材料コスト

アルミニウムは、金属系の材料のなかでは比較的安価です。

軽量かつ高強度、耐食性に優れた素材としてチタンがありますが、金属系の素材としては材料費が高価なことがデメリットだといえます。長期的に見ても価格が安定しづらく、変動の大きい金属です。

あくまで目安ですが、汎用のバルク材で比較すると、チタン丸棒が1kgあたり800円~1500円ほどかかるのに対し、アルミニウム地金は1kgあたり200円~400円ほどとなっています。

また、コストパフォーマンスに優れているステンレスの価格相場は、1kgあたり400~700円となり、アルミニウムよりも若干高い傾向にあります。ステンレスと比較しても、アルミニウムはコストの面で遜色ないといえるでしょう。

高い強度を誇り複合加工がしやすい

アルミニウムは金属系の素材としては軽量なので、部品を軽量化するのに役立ちます。合金の種類によっては高い強度のものもあるので、軽量かつ高強度な部品の造形に役立つ素材だといえるでしょう。

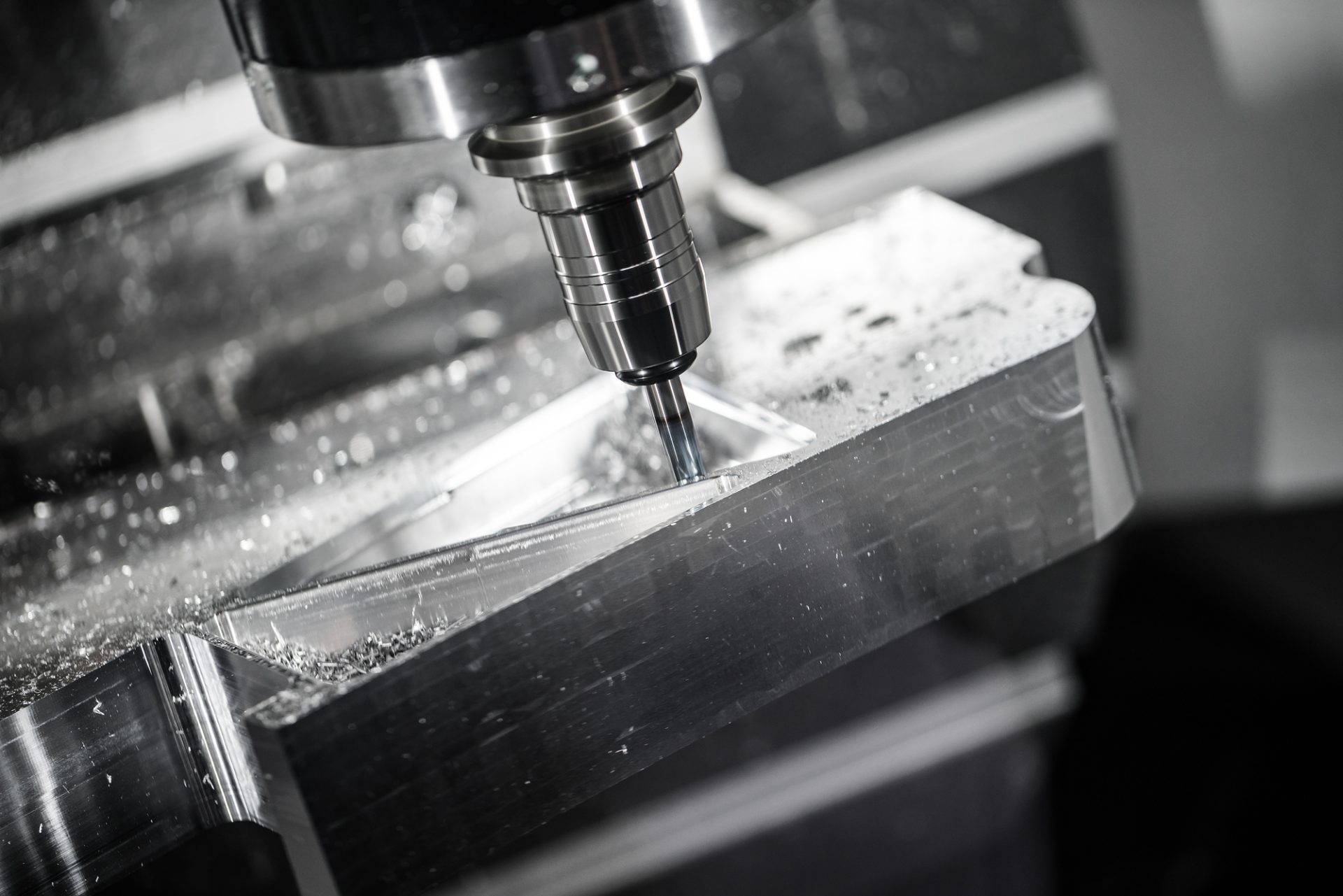

そして、3Dプリンターに用いられる素材として重要なのが、加工のしやすさです。例えばチタンは、高強度かつ耐熱性に優れているものの、それゆえに加工が難しいというデメリットがあります。チタンを加工すると、工具が摩耗しやすかったり、時間がかかったり、材料が変形するなど加工精度が低くなったりしてしまうのです。

それに対し、アルミニウムは塑性加工や切削加工がしやすいため、さまざまな形状に加工できるというメリットがあります。さらに、錆びにくくする加工や着色といった、表面処理加工ができることからも、高い加工性を有しているといえるでしょう。

アルミニウムを用いた金属3Dプリンターの使用用途

続いて、アルミニウムを用いた3Dプリンターにはどのような活用方法があるのかを解説します。

自動車部品での活用事例

国内で金属3Dプリンターも製造・販売する工作機械メーカーでは、金属3Dプリンターを使用して自動車部品の試作を行なったという事例があります。この事例ではアルミニウム合金で、シリンダーブロックなどの試作を行ないました。

ここで使用された金属3Dプリンターは、薄くて複雑な形状の部品を造形できるだけなく、金属3D造形と基準面加工を1台でできるいわゆる複合機となっているのが特徴です。基準面加工などの2次工程の時間を短縮する機能を備えており、実際に1回の造形でシリンダーブロック1個取りの場合は約24時間、4個を一度に造形する場合は約86時間で造形でき、短期間での納品を可能としています。

また、BMWのスーパーカー「BMW i8 Roadster」には、アルミニウム合金を用いて3Dプリンターで造形した部品が実際に使用されています。量産品用途だけでなく、生産が終了した自動車の補修部品や希少なクラシックカーなどのヘリテージパーツに3Dプリンターが使われることもあり、自動車業界でもますます需要が高まっていくと考えられるでしょう。

宇宙・航空分野での活用事例

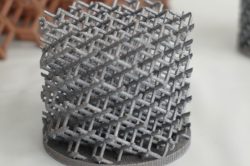

国立研究開発法人 宇宙航空研究開発機構( JAXA)において、探査機の部品[k21]の開発のために3Dプリンターが活用されています。

3Dプリンターが使用されているのは、探査機が着陸する際に衝撃を吸収できる部品の開発です。衝撃を吸収するために、気孔構造を持つポーラス体を、3Dプリンターならではのラティス形状で実現するという開発に取り組んでいます。

アルミニウム造形でおすすめの金属3Dプリンター

最後に、アルミニウムの造形が可能な金属3Dプリンターのうち、特におすすめの3種類を紹介します。

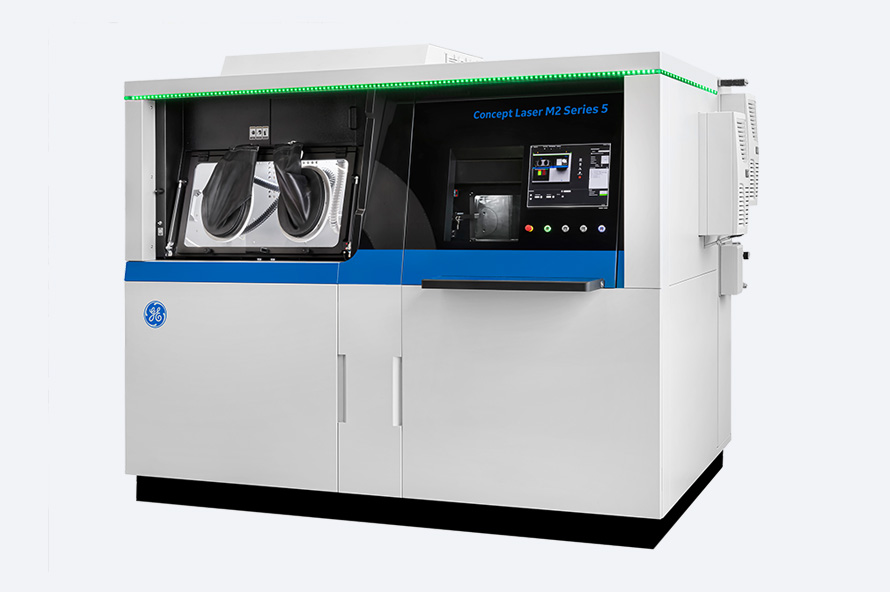

最後に、アルミニウムの造形が可能な金属3Dプリンターのうち、特におすすめの3種類を紹介します。Concept Laser M2

「Concept Laser M2」は、ドイツの企業が開発した3Dプリンターです。

2019年に発表された「M2シリーズ5」は、航空宇宙産業や医療産業など、高い精度が求められる部品の造形に対応できます。デュアルレーザー(レーザー2基)を採用し、レーザーコントロール機能の向上によって、造形速度と造形パーツの品質が向上しているのが大きな特徴です。

その他、複数の内部センサーによる制作環境の把握・制御や、独自の安全システムの採用など、総合的な機能に優れています。

また、アルミニウムだけでなくチタン・ニッケル・コバルトクロムなど、複数の素材にも対応可能なこともメリットだといえるでしょう。

EOS M 290

「EOS M 290」もアルミニウムなどの金属系材料を使用して、試作品から最終製品まで、3Dデータのみで造形できる3Dプリンターです。

最新のファイバーレーザーにより、高いパフォーマンスと安定性を実現しています。レーザーのフォーカス径を小さくすることで高い精度と再現性が得られ、複雑な形状の造形が可能です。例えば、ガスバーナー・熱交換器・コップの金型インサート・形状が複雑な自動車部品などの造形ができるので、あらゆる用途で役立つといえるでしょう。

また、240項目以上の造形パラメーターを変更することで、コバルトクロムモリブデンやマルエージング鋼など、さまざまな素材にも対応できます。さらに、適正に設定されたパラメーターセットが材料ごとに用意されているので、パラメーター開発に必要な時間が大幅に短縮可能です。

ProX DMP 320

「ProX DMP 320」は、レーザー方式において唯一の真空チャンバーを採用することで、不活性ガスの消費抑制が可能です。超低酸素濃度(25ppm以下)を保つことができるので、材料や造形物の酸化を防ぐことができます。

また、着脱式のプリントモジュールの採用によって、従来一日かかる煩雑な材料交換作業を大幅に時間短縮(約15分)しているのもメリットです。

この装置もアルミニウム・チタン・ステンレス鋼など、さまざまな金属系素材を用いて造形できます。

まとめ

アルミニウムは、軽量性や加工性に優れ、薄くて複雑な形状の部品も造形できることから、自動車の部品やジェットエンジンの研究にも使用されています。他の金属と比較して素材価格が安いことや、3Dプリンターによって短時間かつ容易に造形ができることから、コスト面でもメリットがあるといえるでしょう。

また、3Dプリンターで用いられる「AlSi10Mg」以外にも、アルミニウムは他の元素を加えることで強度のみならず、素材としての機能を高めることが可能です。新たなアルミニウム合金の開発も進んでいるため、より3Dプリンターに適した素材も期待できます。

しかし、現在の日本では、3Dプリンターが量産品用途で浸透していると言い切れず、3Dプリンター自体の開発・研究が発展途上だといえます。あらゆる製品に応用でき、多くのメリットが見込めることから、開発が進むなかで、さらに需要は高まっていくでしょう。