見積価格の内訳について | 金属3Dプリンターでの造形依頼

【造形見積依頼の前に】なぜ金属3Dプリンターでなければならないか

金属3Dプリンターによる造形を依頼する前に、従来製法と比較した上で金属3Dプリンターのメリット・デメリットを知ることにより、なぜ金属3Dプリンターで造形する必要があるのかどうかを確認することが重要になります。

金属3Dプリンターで造形するメリット

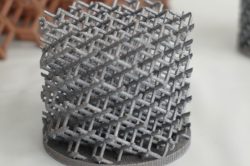

- 鋳造、鍛造、切削などの従来製法では製作不可能な複雑形状のモノが造形できる**

- トポロジー最適化により軽量化が図れる

- DfAM(Design for Additive Manufacturing)を取り入れることでこれまでになかった新製品の開発も可能に

- 積層造形(additive manufacturing)ならではの一体造形により、部品数削減・溶接やロウ付けが不要になる

- ラピッドプロトタイピング(試作品を短納期で納入すること)が可能

- 金型不要なため、幾度の細かな試作品の設計変更にも柔軟に対応できる

- マスカスタマイゼーション(小型品であれば多品種のモノをワンバッチで大量に造形すること)が可能

- リバースエンジニアリング(既に図面が残っていない部品や、金型を廃棄してしまったモノを造形すること)が可能

**例として、コンフォーマル流路による金型の冷却時間の短縮化、ラティス構造によるヒートシンク/熱交換器の排熱性向上・軽量化など。

金属3Dプリンターで造形するデメリット

- 鋳造、鍛造、切削などの従来製法でも製作可能なモノの場合、価格メリットが出にくい

- 10ミクロンレベルの寸法精度を必要とする場合、造形後に別途後加工が必要になる

- 鏡面仕上げなど、高いレベルの面粗度を必要とする場合、造形後に別途後加工が必要になる

- (造形物の大きさにもよるが)大量生産に向いていない

積層造形(Additive Manufacturing)ならではの発想を持つことが重要

「とにかく短納期のメリットを生かしたい」というニーズであれば良いのですが、従来製法でも不満なく作れているモノを金属3Dプリンターで造形することを検討する場合、価格や寸法精度、面粗度など、デメリットばかりに目が行ってしまう傾向があります。

重要なのは、従来製法の延長線上にあるものとして金属3Dプリンターを捉えるのではなく、金属3Dプリンターだからこそ実現できるアプリケーションを見つけ出すことです。

つまり、DfAM(Design for Additive Manufacturing = 積層造形ならではの設計)の発想が広まることが、日本において今よりももっと金属3Dプリンターの活用が広がるかどうかの鍵になります。

当社「製品開発(DfAM)支援サービス」についてはこちら

見積依頼をする際に必要なもの

3Dデータの準備・提出

金属3Dプリンターは、対象となるワークの3Dデータを、専用のソフトウェアを使ってスライスデータ化する必要があります。このスライスデータを金属3Dプリンターに読み込ませることで造形を開始することができます。

秘密保持契約がなければ3Dデータの提出が難しい場合は、概略図(ざっくりとした形状に幅・奥行・高さの記載があるもの)でも概算見積をすることは可能です。

寸法・面粗度の指示、機械加工の指示等がある場合は、別途2D図面も提出します。

3Dデータのファイル形式

金属3Dプリンターでは下記の形式が3Dデータとして主に使用されます。

- .STEP/STP

- .IGES/IGS

- .STL

- .CATPART

- .X-T

鋼種の指定

ワークに使用する金属の指定を行います。

この際、金属3Dプリンターでは材料を無駄にしないので、従来であれば切削加工では歩留まりの点から検討しなかった高価な材料や、プレス加工では割れてしまうといった加工方法による制約で選べなかった材料が使える場合があります。

例えば、ステンレス鋼でしか考えていなかった部品を、チタン合金で造形しても材料代は大きく変わらず、逆にワークの特性(重量や強度や耐食性)が従来よりも向上するケースもあります。これらの点も踏まえた材料の選定に際しては、当社からもご提案させて頂きます(ご相談はこちらから)。

金属3Dプリンターで造形可能な主要金属一覧

- チタン(純チタン/チタン64)

- アルミニウム合金(AlSi10Mg)

- SUS(SUS316L/SUS630/SUS430)

- マルエージング鋼

- 銅(純銅/銅合金)

- ニッケル基合金(インコネル625/インコネル718)

- CCM(コバルトクロム合金)

- タングステンカーバイド

- タンタル

- その他

見積依頼先である受託造形サービス企業の保有する金属3Dプリンターの種類や、エンジニアの技量・経験により、造形可能な鋼種が限られているケースも多々あります。

また、例え同じメーカーの金属3Dプリンターを保有していたとしても、それを扱うエンジニアの経験・ノウハウの違いによって出来上がるワークの品質には大きな差が出ることも稀ではありません。

どこに造形を依頼するかについては慎重になる必要があります。

当社「金属3Dプリンター対応鋼種」はこちら

納期の確認

希望する納期を指定します。

金属3Dプリンターで造形するワークの大きさにもよりますが、小さいワークであれば2日~3日での納入、大きいワークであれば数週間後の納入になることもあります(造形完了後の仕上げ作業も含む)。

また、見積依頼先である受託造形サービス企業の保有する金属3Dプリンターの使用状況や、指定する金属粉末の在庫状況によっては希望納期に間に合わないケースもあります。

形状が最終的に決まる前であっても、事前相談や見積試算の依頼をすることで、金属3Dプリンターのメリットである短納期を実現できることになります。

当社の保有する金属3Dプリンター一覧はこちら

見積価格の内訳について | 金属3Dプリンターでの造形依頼

※こちらはあくまで当社の事例ですので、他社様の場合は違う可能性がある点をご了承下さい。

当社では大きく分けて4項目で見積を構成しております。

- 造形データ作成費

- 造形費

- 材料費

- 検査費

熱処理が必要な場合は「熱処理費」、後加工や専用の治工具が必要な場合は「外注費」を別途お願いする場合がございます。

造形データ作成費

造形データ作成費は3項目にて構成されております。

- 造形データ準備

- 造形準備

- 造形データ入力

造形データ準備

専用のソフトウェアを使用し(当社ではMagicsを使用)、造形対象となるワークをどのような姿勢で造形するかのシュミレーションを行い、更にサポート材**のレイアウトのシュミレーションも行います(所要時間:3時間程度)。

**サポート材とは

積層造形(Additive Manufacturing)は一層毎に下から積み上げて行く製法になるため、ワークの形状(またはそのワークを造形する際の姿勢)によって、サポート材を付けないとオーバーハング部分を造形することができません。更にサポート材は溶融・凝固のプロセスで発生する応力による変形を抑えたり、造形中にワークが動いてリコーター(金属粉末を敷き詰めるための機構)と衝突するリスクを減らすことにも役立ちます。

ワークおよびサポート材をどのようにレイアウトするかについては経験・ノウハウが要求されるため、受託造形サービスを提供する企業の実力が問われるところになります。

造形準備

金属3Dプリンターはスイッチを押せばすぐに造形を開始できるものではありません。プレートの設置や、リコーターのゼロ点合わせを行い、更にレーザー方式(L-PBF)の場合は不活性ガス(アルゴンまたは窒素)の雰囲気にするため、電子ビーム方式(EB-PBF)の場合はチャンバー内の真空引きを行うためのスタンバイ時間が必要です(所要時間:2時間程度)。

造形データ入力

金属3Dプリンターには造形パラメータというものがあり、レーザー方式の場合は約20種類ほど、電子ビーム方式の場合は約200種類にも及びます。造形パラメータの代表的なものとしては、積層厚(ピッチ)、熱源の強さ(電流値など)、ビームの走査速度や走査間隔などがあります。

ワークに使用する鋼種、ワークの造形姿勢、サポート材のレイアウト等を加味した造形パラメータを入力していきます。こちらもノウハウ・経験が求められる作業になります(所要時間:30分程度)。

造形費

造形費は7項目にて構成されております。

- 粉末交換作業

- 装置清掃

- 造形時間

- 取り出し

- ワイヤーカット

- 仕上げ

- 外観チェック

粉末交換作業

当社の場合は、金属3Dプリンターの機種によっては1種類の金属粉末しか使えないものもありますが、基本的には1つの金属3Dプリンターで様々な金属粉末を使用することができます。(品質管理上の要求で鋼種を制限する場合もあります)

仮に1つ前の造形でアルミ合金を使用していて、今回チタン合金で造形をするとなった場合、粉末格納容器内の粉末を入れ替える必要があります(所要時間:約2時間)。

装置清掃

造形後の装置内は使用した粉末で溢れかえっている状態になります。これらの粉末を回収するための清掃を行い、回収した粉末はふるいにかけて不純物を取り除きます(所要時間:1時間程度)

造形時間

ワークを造形するのに掛かる時間と、各金属3Dプリンター毎に設定している時間あたりの価格を掛け合わせます。

基本的に「高さ」のあるワークになればなるほど造形時間が長くなります**。

また、金属3Dプリンターの機種により、造形できるワークの大きさには限りがあるため、鋼種とワークの寸法に合わせて使用する金属3Dプリンターは使い分けます。

**「高さ」があっても、体積が少ないものについては造形時間は抑えられます。

**「高さ」があっても、造形レイアウトで向きを変えることができる場合もこの限りではありません。

当社の保有する金属3Dプリンター一覧および造形領域(造形可能サイズ)の情報についてはこちら

取り出し

造形が完了した直後は、レーザー方式の場合はワークが粉末の中に埋もれている状態、電子ビーム方式の場合は粉末の仮焼結体にワークが覆われている状態となっています。

前者が刷毛や吸引機等を使用してワークを粉末の中から取り出すのに対し、後者はPRS(Powder Recovery System)をいう専用の装置を使用して仮焼結体からワークを取り出します(所要時間:2時間程度)。

ワイヤーカット

造形完了後、ワークは造形プレートに接着した状態です(厳密にはサポート材の上にワークを造形していくため、サポート材とプレートが接着した状態になっています)。

ワークの底面が面積の広い形状の場合、ワイヤーカットを使用してワークとプレートを分離する必要があります(所要時間はワークの大きさにより変わります)。

ワークの底面が面積の広い形状でない場合は、工具等でプレートからの分離を行います。

**電子ビーム方式(EB-PBF)で造形する場合は、強固なサポート材が要らないためワイヤーカットの工程は不要になります。

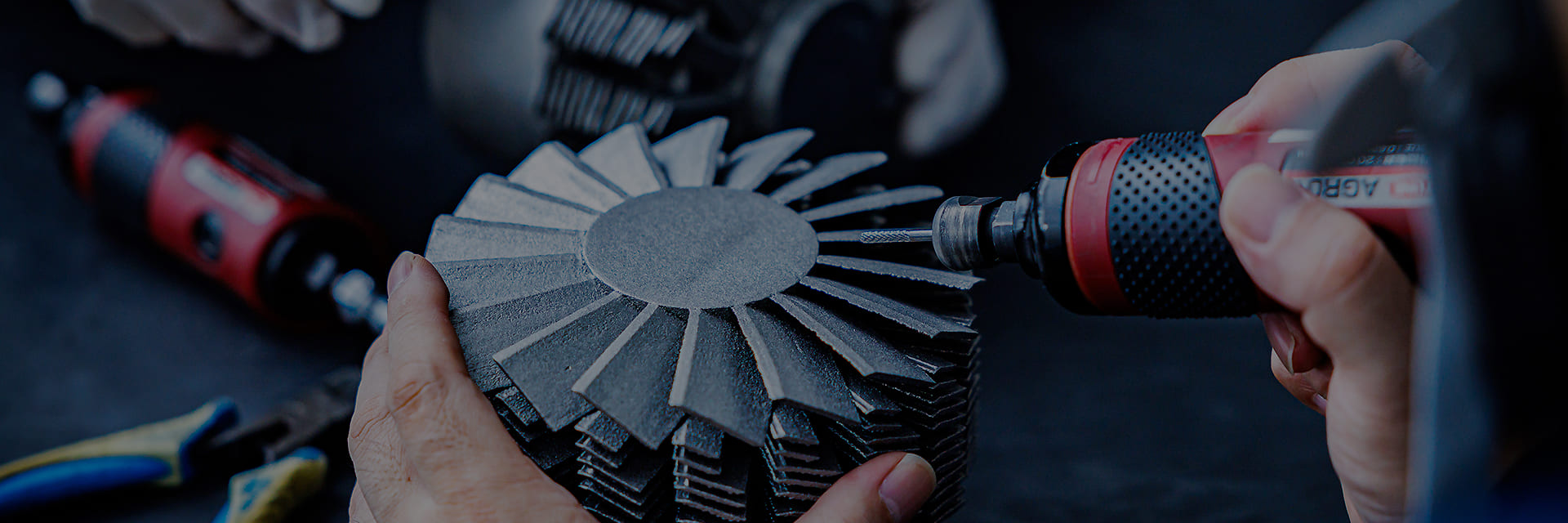

仕上げ

ワークに付着しているサポート材を取り除く作業を行います。

一度限りの試作の場合、基本的にはペンチやニッパー等を用いて手作業で行うことになりますが、量産品やリピート品の場合、治具等を用意することで大幅に作業を効率化できる場合があります。

サポート材を取り除いた後は、面粗度を整えるためにショットブラストやグラインダーを使用します。

ワークの大きさ・形状によって所要時間(特にサポート材を取り除くための時間)は大きく変わります。中には10時間を超えるものもあります。

外観チェック

仕上げ完了後に、目視によりワークに変形がないか、傷等がないかを確認します(所要時間:30分程度)

材料費

当社の場合、お客様に材料費として見積をする金額は、ワークに対して使用する金属粉末のみになります(ただし、見積依頼を受けた時点で在庫がなく、今後も使用する機会が見込めない金属粉末の場合は、ワークを造形するために必要な充填量分の粉末代の全てを見積ることもございます)。

切削の場合はブロックから削り出していく製法(Subtractive Manufacturing)になるため材料費が高くなる傾向がありますが、積層造形(Additive Manufacturing)の場合はワークに使用した分以外の粉末(材料)は回収し、再利用することができます。

検査費

外観チェック完了後のワークを、非接触3Dスキャナーで寸法測定を行い、寸法公差の範囲内に収まっていることの確認を行います(所要時間:約2時間/個数が多い場合はこの限りではない)。

当社ではATOSを使用しております。

その他の見積項目

その他の見積項目としては、熱処理が必要な場合の「熱処理費」、金属3Dプリンターでは実現できない面粗度や寸法精度が必要な場合の「後加工費」、専用の治工具が必要な場合の「治工具費」、機械特性を調べる必要がある場合の「各種試験費」などがあります。

まとめ

- 金属3Dプリンターでの造形の見積依頼をする前に、金属3Dプリンターのメリット・デメリットを理解しておくことがメリットを最大化する近道となる。

- 従来製法の延長線上にあるものとして金属3Dプリンターを捉えるのではなく、金属3Dプリンターだからこそ実現できるアプリケーションを見つけ出すことが重要である。

- 見積依頼をする際には、基本的には「3Dデータの準備・提出(難しい場合は概略図)」、「鋼種の指定」、「納期の確認」が必要である。

- (当社の事例だが)見積の内訳は「造形データ作成費」、「造形費」、「材料費」、「検査費」に分類される。

当社では金属3Dプリンター受託造形サービスの他にも、材料開発支援サービスや、金属3Dプリンターによる製品開発支援サービス、そしてDfAM支援サービスなど、金属3Dプリンターの総合技術サービスを提供しております。

見積依頼や金属3Dプリンターに関するお問い合わせについてはこちら