2021年8月27日

目次

金属3Dプリンターは、個人用にも販売されている樹脂3Dプリンターとは異なり非常に高額な設備のため、導入を検討するに際しては当然十分な比較検討を行う必要があります。この検討を十分行わずに導入すると、後になって自社が本当に作りたかった製品が作れないとか、期待した性能や精度が出ずに、工場内のお荷物となってしまいかねません。

金属3Dプリンター導入の検討に際しては、主に下記の内容が代表的な比較・検討項目になるかと思います。

これらは当然重要な検討項目ですが、金属3Dプリンターを運用していくにあたって発生する作業工程についてイメージできている方は少ないのではないでしょうか?

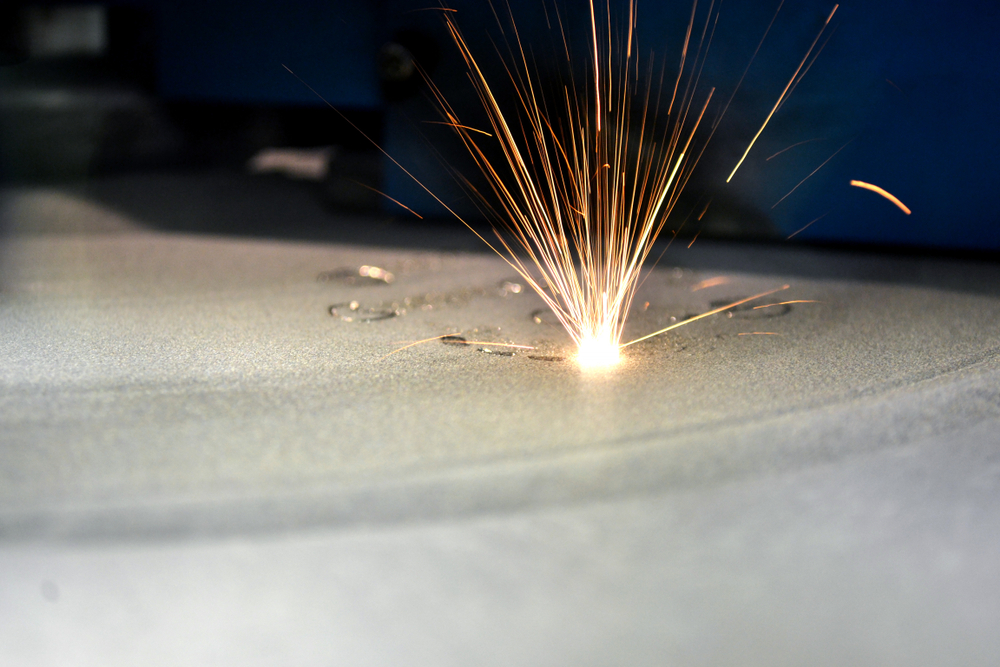

金属3Dプリンターで現在主流となっているレーザー・パウダーベッド方式(LB-PBF)の装置導入の検討に際して、 複数のメーカーの金属3Dプリンターを保有して運用している当社の目線で、その他の様々な比較・検討すべきことについてご紹介します。

レーザー方式の金属3Dプリンター運用における4つの工程は下記のようになります。

3Dプリント前の準備として、下記3つの工程があります。

ワークの対象となる金属粉末を3Dプリンターに充填する必要がありますが(数10kg、ワークによっては100kg以上)、前回使用したのとは金属粉末を使用する場合、粉末交換のための清掃作業が必要です(異種金属の混入を避けるため)。

装置メーカーにより装置の構造が違うため、この清掃時間に数時間の差が出ることもあります(当社比)。

そもそも「造形パラメータ」とは?

代表的なパラメータとしては、レーザー出力、レーザースキャン速度、 積層厚(積層ピッチ)などがありますが、その他も含めると最大で20ほどの項目を変化させて設定する必要があるケースもあり、造形するワークによっては経験とノウハウが必要になります。

粉末充填後、一般的には装置メーカーが鋼種毎に用意している推奨パラメータを選択するだけで3Dプリントをスタートさせることができますが、お客様からの様々な造形依頼に対応したいと考えている当社では、これまでの経験から作りたい形状によって調整したオリジナルのパラメータを使用して造形していますので、このパラメータ設定の自由度を重視しています。

装置メーカーによってこのパラメータ設定の自由度が違うため、材料開発などを主目的として導入を検討されている方はこの点を考慮する必要があります。

金属3Dプリンターは一層毎に粉末を溶融・凝固させながら、積層して造形する(Additive Manufacturing)ため、オーバーハング部や応力除去のためにサポート材を付けて造形を行う必要があります。

このサポート材をワークに対してどのように取り付けるか、ワークをどのようなレイアウトで配置するかについてはソフトウェアを使用して設定します。

このソフトウェアによって、3Dデータをスライスデータに変換し、金属3Dプリンターに読み込ませる必要があるため、このソフトウェアの購入は基本的には必須となります。

現在市場で販売されている主な金属3Dプリンターに関しては、装置メーカーによって造形物の品質に致命的な差は見られませんが(当社比)、造形終了までに掛かる時間については装置に搭載されているレーザーの数によって変わってきます。

通常搭載されるレーザーの数は1つのものが多いですが、装置によっては2つ、4つという機種もあります。

数が増えれば造形時間の短縮が期待できますが、レーザーを一つ追加するのに数千万円のコストが掛かります。

また、レーザーは使用時間によって品質が劣化していく為、使用状態や使用条件によっては、数年後にレーザー交換が必要になるケースもあります。その場合は、ランニングコストとして考慮しておく必要があります。

造形完了後に装置からワークを取出しますが、造形プレートからワークを分離させるためにワイヤーカット等の加工装置が必要になる場合があります。

尚、造形に使用した金属粉末は再利用できます。その為に粉末を回収・篩(ふるい)がけする付帯設備も必要になりますが、これらは装置メーカーから提供されるケースがほとんどです。

装置によっては、アルゴン・窒素雰囲気の中で回収できますが、装置を開けて大気中で回収するようになっている装置もあり、「金属粉末の酸化防止機能」という観点からも装置メーカー毎の比較検討ができます。

オーバーハング部や応力除去のためにワークに付けたサポートは、工具等を使用してワークから取り外す必要がありますが、ワークによってはこの作業に数時間を要することもあり、地道な作業が要る点も考慮する必要があります。

また、造形後のワークの表面粗度はブラスト処理をした後でもRa10程度/寸法精度が±0.3mm程度(当社実績)となるため、場合によっては研磨等の追加工や、材料によっては熱処理が必要になることにも留意する必要があります。

定期メンテナンスという縛りはありませんが、当社では1年に1回の装置メンテナンスを依頼しており、その際に消耗部品を定期交換しています。

その他にもシール材やブレードなどの比較的少額の消耗部品もありますが、主なランニングコストとして認識すべきものとして、造形の際に使用するガス代(窒素・アルゴン)が挙げられます。

金属3Dプリンターは海外のメーカーが多いため、日本市場では国内代理店が装置の販売・メンテナンスを請け負っています。

代理店によっては、粉末や主要な交換部品・消耗部品の在庫状況や、技術スタッフ(特に海外メーカーの装置の場合は日本人エンジニア)の数が違うため、この点も装置選定にあたっては比較・検討しておくべき項目になります。

当社は金属3Dプリンター受託造形サービスだけではなく、造形パラメータの開発、DfAM支援サービス、金属3Dプリンター用粉末の製造販売など、金属3Dプリンターにおける総合技術サービスを提供しております。

レーザー方式(L-PBF)または電子ビーム方式(EB-PBF)の金属3Dプリンターの導入に向けてアドバイスを提供することも可能ですので、興味ある方はこちらからお問い合わせ下さい。

金属3Dプリンター総合技術サービス | 日本積層造形株式会社