Additive Manufacturing(積層造形)とは?基礎から造形事例までを解説

目次

はじめに

Additive Manufacturing(アディティブマニュファクチャリング。積層造形、付加製造)は、近年、製造業における技術革新として注目を集めています。この製法は、従来の切削や鋳造では難しかった設計や製造を可能にし、複雑形状や多品種少量生産にも柔軟に対応可能です。

本コラムでは、Additive Manufacturing(AM)の基礎知識からその特徴、今後の活用が特に期待されている金属積層造形(金属AM)に用いられる材料や活用事例の紹介までを網羅的に解説します。

AM:Additive Manufacturing(積層造形)とは

はじめに、「AM:Additive Manufacturing(積層造形)」とは何なのか、その概要や歴史をご説明します。

Additive Manufacturing(積層造形)の意味と3Dプリンターとの違い

Additive Manufacturing(積層造形)とは、デジタルデータを基に材料を一層ずつ積み重ねて立体物を造形する製造技術です。従来の「削る」「切る」といった除去加工とは異なり、材料を付加して形状を作ることが特徴になります。

なお、3Dプリンターは AM を実現するための装置であり、AM は3Dプリンターを使って行われる製造プロセス全体を指す言葉です。

Additive Manufacturing(積層造形)の歴史

積層造形の技術は1980年代に樹脂系の試作用途から始まり、近年では金属粉末やセラミックスなどを使用した高機能部品の製造にまで発展しています。

航空宇宙、医療、自動車業界などでの導入が進み、今や本格的な量産技術としても注目されているところです。

切削加工との比較でわかるAdditive Manufacturing(積層造形)の特長

積層造形と切削加工の最大の違いは、材料の扱い方にあります。

切削加工はブロック状の素材から不要部分を削って形を作るのに対し、積層造形は必要な形状だけを積み上げていく方式です。材料を効率的に積み上げることが可能なため、材料ロスが少ないことが積層造形の大きなメリットになります。

また、積層造形は、複雑な内部構造や軽量化のための中空構造も一体で成形することが可能です。複雑形状への対応によって、設計の自由度向上に貢献します。一方で、表面の仕上がりや寸法精度では切削加工に劣る場合があり、後加工との組み合わせが前提とするケースも多いのが実情です。

Additive Manufacturing(積層造形)が今、注目されている理由

積層造形が今、世界的に注目されている背景にはいくつかの理由があります。

まず設計から製造までを一気通貫で進められることにより、開発スピードが格段に向上します。

さらに、在庫レスや現地製造など、サプライチェーンの革新を促す手段としても期待されています。加えて、持続可能性(サステナビリティ)の観点からも、材料ロスの少なさやエネルギー効率の高さが評価されており、次世代の製造業を支える中核技術として位置づけられています。

Additive Manufacturing(積層造形)の7つの造形方式

次に、積層造形の方式に関してです。国際標準化団体の ASTM International では、Additive Manufacturingの方式を次の7つに分類しています。

①:材料押出(material extrusion)

材料押出は、熱などで溶かした材料をノズルから押し出し、層を積み重ねて造形する方法です。

一般的には、PLAやABSなどの熱可塑性樹脂(プラスチック)が使用されます。比較的安価で導入しやすいため、個人や教育用に広く普及しています。

②:液槽光重合(vat photopolymerization)

液槽光重合とは、紫外線など特定の光を浴びると硬化する「光硬化性樹脂」を材料に用いる造形方式です。光硬化性樹脂は、虫歯の治療で用いる詰め物などに活用されています。

液槽光重合の3Dプリンターは「光造形」とも言われ、容器に貯めた液状の光硬化性樹脂へ選択的に光を当て、硬化・造形してきます。滑らかな表面をもった造形物を得られることから、医療用の他、外観確認用のプロトタイプ製作などに用いられるのが主な用途です。

③:材料噴射(material jetting)

材料噴射は、光硬化樹脂やワックスなどの材料をノズルから液滴で噴射し紫外線を当てることで、硬化させ造形する手法です。

複数の材料を同時に使用できることを活かし、フルカラーでの造形や、硬い材料と柔らかい材料を組み合わせた複合材料の造形ができます。このため最終製品そっくりのリアルな試作品や、色分けされた医療モデルの製作などに活用可能です。

④:結合剤噴射(binder jetting)

結合剤噴射とは、薄く敷き詰めた粉末材料(石膏、金属、砂など)に結合剤(バインダー)を選択的に噴射して固める積層方式です。

敷き詰めた材料が支えとなるため、サポート材を造形せずとも複雑な形状を得ることができます。また、着色したバインダーを用いることでカラー化も可能です。

⑤:シート積層(sheet lamination)

シート積層は、シート状の断面形状を積み重ね造形していく方式です。紙や金属、樹脂などシート状であればどのような材料でも原理的には造形を行えます。

接着や溶着など、使用する材料によって適切な接合方法を用いることが必要です。

⑥:指向性エネルギー堆積(directed energy deposition)

指向性エネルギー堆積(DED)は、レーザービームや電子ビームで金属粉末やワイヤを溶融・堆積させることで造形を行う方式です。

小~大型部品の製造や既存部品の修復が可能で、自動車や航空宇宙産業など幅広い分野で活用されています。

⑦:粉末床溶融結合(powder bed fusion)

粉末床溶融結合(PBF)は、金属粉末をレーザービームまたは電子ビームで溶融し積層する技術です。

高精度かつ緻密な造形が可能で、複雑形状や微細構造にも対応できます。航空宇宙、医療用、産業機械など高い性能が要求される分野で広く利用されている造形方式です。

粉末床溶融結合(PBF)の金属3Dプリンターに関しては、電子ビーム方式(EB-PBF)とレーザー方式(L-PBF)の違いでより詳しく解説しています。

なお、これらの方式は、精度やスピード、扱える材料などに違いがあります。

JAMPTは電子ビーム方式(EB-PBF)とレーザー(L-PBF)の両方式の金属3Dプリンターを揃えており、幅広い鋼種の造形に対応いたします。

Additive Manufacturing(積層造形)のメリットとデメリット

次に、積層造形のメリットとデメリットを整理していきます。

Additive Manufacturing(積層造形)のメリット

まずは、積層造形のメリットからです。

①:設計自由度が高い

積層造形では、複雑な内部構造の造形や一体成形が可能です。

このため、切削加工や鋳造などの従来工法では不可能だった形状設計を実現できます。

加えて、積層造形にラティス構造やトポロジー最適化などを組み合わせることで、構造強度と軽量化の両立も実現可能です。

より詳しい解説は、金属3Dプリンターで用いられるラティス構造で行っています。

②:少量生産・試作に最適

積層造形は金型不要で製造ができるため、多品種少量生産や試作に向いています。

3Dデータさえあれば数時間~数日で試作品を出力でき、金型製作にかかっていた工程を削減できます。この点は初期段階での試作を繰り返したい製品開発において、大きな武器になります。

③:部品点数を削減できる

部品点数の削減に貢献できる点も、積層造形のメリットの1つです。

従来、複数部品で構成されていたアセンブリも、一体造形を行うことで一つの部品にまとめられるケースがあります。組立や接合の工程を削減でき、作業時間の短縮や製品信頼性の向上が見込まれるでしょう。

Additive Manufacturing(積層造形)のデメリット

続いて、積層造形のデメリットです。

①:大量生産ではコストが割高で、納期も長くなりがち

積層造形は一品ごと自由度の高い製造が可能ですが、出力速度や一度に造形できる数量には限界があります。そのため大量生産には適していません。

金型を用いて製造する従来工法と比較すると、1個あたりのコストや納期は増加する傾向にあります。

大量生産が前提の製品では、依然として、金型を利用した鋳造や射出成形が有利です。

②:一部の材料には対応が難しい

積層造形で使用可能な材料は限定的であり、すべての金属や樹脂が対応しているわけではありません。また、同じ材料でも粉末の粒度や純度などによって品質が大きく左右されます。

このように求められる特性によっては、積層造形の適用が難しいケースもあるのです。

③:装置導入の初期費用が高い

金属3Dプリンターの導入には数千万円以上の初期投資が必要となる場合もあります。

加えて造形後の後処理設備や品質管理体制も必要であり、導入コストは小さくありません。

導入検討には明確な用途とROIの検討が不可欠です。

金属積層造形(金属AM)で使用される材料5選

金属積層造形(金属AM)では、造形目的や使用環境に応じて様々な金属材料が選択されます。

代表的な材料はアルミニウム合金、チタン合金、ステンレス鋼、ニッケル合金、銅合金などです。

それぞれの材料は、強度・軽量性・耐熱性・耐腐食性・熱電導性などの特性が異なります。

材料選定の際は「製品機能の達成」と「製造性・後処理性」とのバランスを取ることが重要であり、金属積層造形用に最適化された粉末材料の選択が必要です。次から、金属積層造形で用いられる、代表的な材料の特徴や用途を解説していきます。

①:アルミニウム合金

アルミニウム合金はその軽量性と高い熱伝導性から、ヒートシンク、ケース部品、航空宇宙・自動車分野での使用が拡大中です。金属積層造形向けに最適化されたAlSi10Mgは、薄肉部や複雑形状の一体成形に特に適しています。

アルミニウム合金は、他の材料よりも高速で造形可能なため、生産効率の観点でも有利です。ただし収縮や歪みが生じやすいため、造形条件と後処理の最適化が求められます。

詳しくは、金属3Dプリンターでアルミニウムを用いるメリットも参照ください。

②:チタン合金

チタン合金は比較的強度が高く、耐食性・生体適合性にも優れることから、航空機エンジン部品や人工関節など医療分野で多く使われています。

Ti-6Al-4V(64チタン)が代表的な材料で、軽量かつ強度が高いため、高付加価値部品の製造に最適です。ただし高価であり、粉末管理や造形条件の最適化には高度な技術が必要です。

より具体的な例としては、金属3Dプリンターでのチタン材料の活用方法で解説を行っています。

③:ステンレス鋼

ステンレス鋼は優れた耐腐食性と機械的特性を持ちコストパフォーマンスにも優れるため、多くの産業分野で採用されています。

特に316Lや17-4PHといったオーステナイト系・析出硬化系材料が金属AMでも一般的です。造食品・医療・機械部品など広範な用途に対応できます。

④:ニッケル合金

ニッケル系合金(例:Inconel 718、625)は高温強度と酸化耐性に優れ、タービンブレードやロケット部品など極限環境での使用に最適です。

高温下でも形状を維持できることから、従来工法では困難な形状の製造に金属AMが活用されています。ただし造形時のひずみや割れが起きやすく、プロセス制御と後処理(HIPや熱処理)が重要になります。

⑤:銅・銅合金

銅は高い電気・熱伝導性を持ち、電極、誘導加熱コイル、冷却部品などに活用されます。

純銅は反射率が高い材料です。レーザーのエネルギーで純銅粉末を十分に溶融させるのが難しいため、レーザー方式(L-PBF)金属3Dプリンターでの純銅造形は現実的ではありません。

純銅を造形する際は、レーザー方式ではなく電子ビーム方式(EB-PBF)の金属3Dプリンターが選択肢になります。

一方で銅合金は、レーザー方式(L-PBF)金属3Dプリンターでの造形も可能です。

純銅よりも強度が優れるメリットもありますが、電気伝導率や熱伝導性は、銅合金が劣ります。

電子ビーム方式(EB-PBF)の金属3Dプリンターで純銅の造形を請け負っているサービスビューロは、世界的に見てもまだまだ少なく、日本においてはJAMPTしか存在しません。

JAMPTでは、造形時の入熱・溶融条件を最適化し、純銅の安定的な造形を可能としました。

なお、次のコラム記事で、純銅の造形がレーザー方式(L-PBF)では難しい理由を詳細に解説しています。

金属積層造形(金属AM)を行うための基本フロー

金属積層造形(金属AM)では、従来の製造プロセスとは異なるアプローチが必要です。

ここでは、金属AMを活用する際の基本的なプロセスを6つのステップで紹介します。

ステップ①:金属 AM に最適化された製品設計(DfAM)

まず、形状の自由度を最大限に活かした設計(DfAM: Design for Additive Manufacturing)を行い、3D CAD でモデルを作成します。DfAMとは、積層造形のメリットを活かすために特化した製品設計手法のことです。

ラティス構造やトポロジー最適化、一体化設計など、金属AMならではの形状を設計段階から取り入れることで、材料の削減や強度の最適化につながります。造形中に製品形状を支える役目を持つ「サポート材」がなるべく不要な形状に設計することも、DfAM対応の1つです。

設計段階でこの「DfAM」の視点を意識できていると、手戻りや追加コストを防ぐことができます。造形可否やサポート材の必要性など、製造側と事前に相談を行うことをおすすめします。

JAMPTでは「製品開発(DfAM)支援サービス」を展開しています。

部品形状の最適化・軽量化、熱マネジメント、複数部品の一体化など、金属3Dプリンティング技術の特徴を最大限に活かした製品開発、ならびに部素材の機能や構造の最適化解析などのデザイン・設計から製造までの一貫した製品開発(DfAM)支援サービスを提供しています。

ステップ②:3Dモデリングとスライスデータの準備

3D CADでモデリングされたデータは、STLや3MFなどのフォーマットで出力しスライサーソフトでスライスデータへ変換されます。

スライスデータを作成する過程では、サポート構造の設計や積層ピッチ、密度などの造形パラメータ設定を行います。シミュレーションソフトによって事前検証できるケースも増えており、造形不良の未然防止が可能です。

なお、3D CADデータの作成は、「リバースエンジニアリング」という手法が役立つ場合もあります。3Dスキャナで現物測定を行い3D CAD データを作成することが可能ですので、「現物はあるが 3D CAD データがない」場合に有効な手法です。

JAMPTは「非接触3Dスキャン測定器」を備えており、リバースエンジニアリングにも対応しています。金属積層造形でリバースエンジニアリングに対応した事例もご確認ください。

ステップ③:材料選定

先に解説しました通り、金属 AM で使用される代表的な材料には、アルミニウム合金、チタン合金、ステンレス鋼、ニッケル合金、銅合金などがあります。

耐熱性や耐腐食性、軽量性など、各材料の特性と製品の用途とを考慮して材料選定することが重要です。このような機械的特性に加えて、造形性や経済性も含めて総合的に評価することが求められます。

ステップ④:金属3Dプリンターによる積層造形

作成したスライスデータをもとに、金属3Dプリンターで積層造形を行います。

一般的な積層方式には、パウダーベッド方式(LPBF や EBM)や指向性エネルギー堆積(DED)などがあり、材料や用途によって使い分けられます。

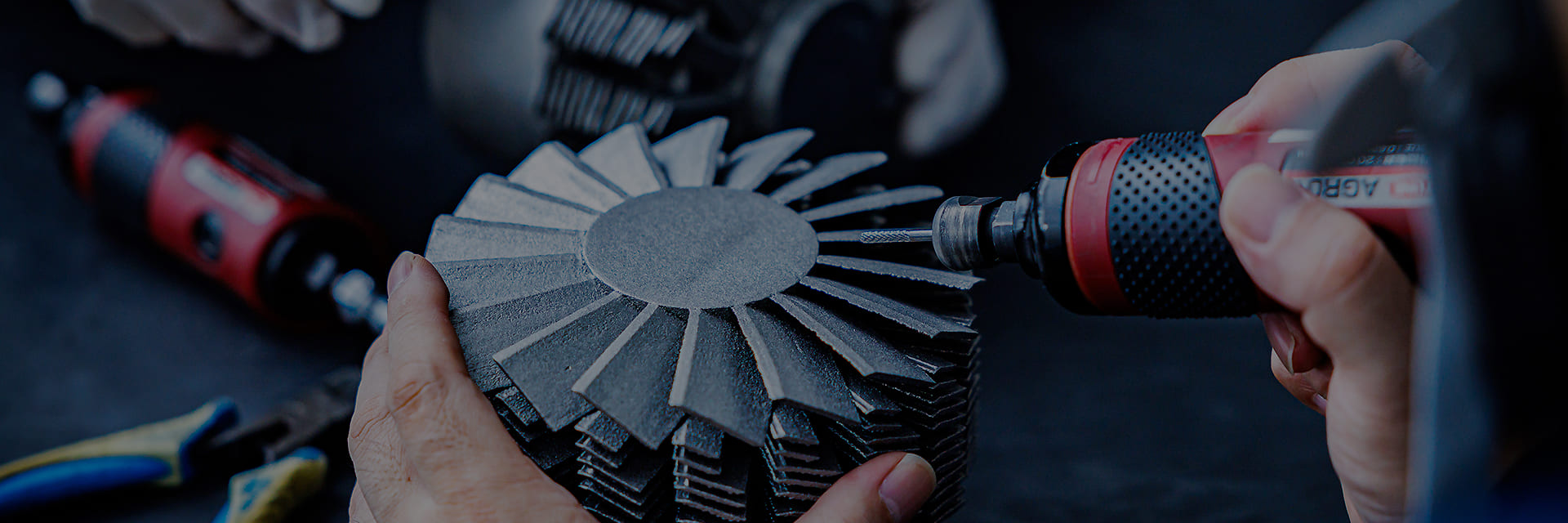

ステップ⑤:造形後の後処理と仕上げ加工

造形完了後の部品はそのままでは使用できず、「後処理」が必要なことが多いです。

主な後処理には、サポート除去や熱処理、切削加工や表面処理などがあります。これらの工程により部品の強度や寸法精度、表面品質が向上し、実用性の高い最終製品へと仕上げられます。

ステップ⑥:AM製造サイト認証された品質保証体制 (ISO/ASTM 52920)

最終工程では、製品の用途に応じた品質検査を行います。検査項目には、断面観察や表面形状測定、X線CTスキャンによる内部欠陥の確認などが含まれます。

なお、 AM 部品は従来工法とは異なる製造プロセスであるため、評価基準の整備も重要です。

そこで発行されたのが「産業用AM製造のプロセスと製造現場に対する要求事項を定めた国際規格 ISO/ASTM 52920」になります。

このように金属AMは、設計から品質保証まで多段階にわたる工程が必要です。それぞれのステップに関する専門性も欠かせません。金属AMを正しく活用するには全体のプロセスを理解し、最適な設備・技術体制を整えることが成功の秘訣です。

材料品質、造形品質、後加工品質、出荷検査まで品質管理体制を整えたJAMPTは、「JIS Q 9100」・「ISO/ASTM 52920」を取得しています。

国際標準に準拠し、高品質で信頼性の高い部品のご提供が可能です。

金属積層造形(金属AM)の活用事例5選

金属積層造形(金属 AM)は、航空宇宙業界や医療分野などさまざまな業界に浸透し始めています。ここではJAMPT の製作事例をもとに、金属積層造形の実際の活用例をご説明します。

①:航空宇宙分野での最先端事例

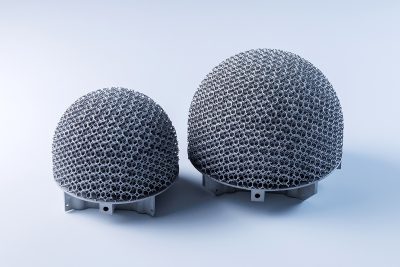

JAMPT は JAXA と共同で、金属3Dプリンターを活用した「アルミ製ドーム型ラティス構造の衝撃吸収材」を開発しました。

小型月面着陸実証機SLIM脚部の衝撃吸収材として採用され、ピンポイント着陸の成功に貢献しました。

②:自動車・産業用機械へ「トポロジー最適化」の応用

ミュンヘン工科大学/学生フォーミュラ向けに、JAMPT ではトポロジー最適化したアップライトを造形しました。

トポロジー最適化とは、荷重や固定条件などをもとに材料の配置を最適化する設計手法です。この事例では、強度を保ちながら最大限軽量化したアップライトの造形を実現しました。

③:高性能ヒートシンクでの活用

近年のデバイス高性能化に伴い、ヒートシンクの冷却性能向上が求められています。

そこで活用できるのが金属 AM で製造されたヒートシンクです。

金属AMによって、従来工法では難しかった「ラティス形状(格子構造)」や「ポーラス金属体(多孔質構造)」を一体形状で造形できることから、高効率で熱交換が可能となっています。

金属積層造形で製作した銅製ヒートシンクの活用例は、こちらです。

④:異種材料の複合造形

金属AMを活用し、異なる材質を組み合わせた造形を行うことも可能です。

過去には、ステンレス鋼(SUS316L)と銅合金で複合造形を行いました。異種の鋼材には相性がありますが、異種材で合金が形成されるのであれば基本的には複層造形が可能です。

⑤:マスコットキャラクターなど非工業分野への展開

JAMPT では、金属積層造形を地域社会に役立てる活動にも取り組んでいます。

仙台・宮城観光PRキャラクター「むすび丸」や、Jリーグ・ベガルタ仙台のクラブマスコット「ベガッ太」を金属3Dプリンターで精密に再現し、寄贈しました。

これらのマスコットは、既存の立体物へリバースエンジニアリング技術を適用した高精度なモデリング・金属ならではの質感と細部までこだわった造形技術で製作しています。

ここまで紹介した事例をはじめ、JAMPTには多様なニーズに応じた金属積層造形の実績があります。

粉末材料の開発から、試作造形、評価・分析、量産対応までワンストップで対応可能な体制を整えており、製品開発のあらゆるフェーズでのご支援が可能です。

金属AMでの試作をご検討中の方は、お気軽にお問合せフォームよりご相談ください。

Additive Manufacturing(積層造形)に関するよくある質問

金属積層造形を検討されるお客様からよくいただく質問をまとめました。

Additive Manufacturingと3Dプリンターって結局同じ?何が違うの?

「Additive Manufacturing(積層造形)」材料を層ごとに積み上げて立体形状を形成する製造技術の総称で、ISOでも定義された正式な工業用語です。一方、「3Dプリンター」はその技術を実現する装置の呼び名のことです。

積層造形で製作された部品の強度は十分ですか?

金属AMでは、主に以下のような金属粉末が使用されます:

– アルミ合金(例:AlSi10Mg):軽量かつ熱伝導性が高い

– チタン合金(例:Ti-6Al-4V):生体適合性・耐食性に優れる

– ステンレス鋼(例:SUS316L):耐食性と強度のバランス

– ニッケル合金(例:Inconel 718):耐熱性に優れる

– 銅・銅合金:電気・熱伝導性が高く、電子部品に適用可能

材料は粉末状態で供給され、装置や目的に応じて選定が必要です。

金属AMでは、どのような材料が使用できますか?

「積層造形で製作された部品の強度は不十分」というイメージを持つ方もいますが、実際にはそうではなく、鋼種や条件によってはむしろ高い強度が得られることがあります。

例えば、アルミニウム合金に関して、鋳造材(AC4C-T6)や展伸材(A5052-H34)との引張強度比較試験を行った結果、金属3Dプリンターで造形されたAlSi10Mgおよび高強度アルミ合金ANP-H4は、特定の積層条件下において、これらの鋳造材・展伸材よりも強い引張強度を示すことが確認されています。

具体的には、鋳造材(AC4C-T6)や展伸材(A5052-H34)の引張強さが275 MPaであったのに対し、ANP-H4は最大489 MPaの結果が得られました。また、引張強さのばらつき度合いは鋳造材と同等であることから、金属3Dプリンターでも安定した機械的特性が得られることが分かります。

【鋳造・展伸材との強度比較】金属3Dプリンター用高強度アルミ合金 に関する技術紹介はこちらです。

金属3Dプリンター導入に必要な初期費用は?

工業用の本格設備では、装置価格が数千万円以上と高額になります。

金属AMを従来工法と併用することは可能ですか?

はい、むしろ金属積層造形は従来工法と組み合わせることで真価を発揮します。

AMで複雑・高機能な部品形状を造形した後に、切削加工で精度を高める「ハイブリッド製造」が一般的です。また、溶接や研磨、熱処理などの従来工程との統合により、高い信頼性と量産対応力を両立できます。工場内でのプロセス統合を前提とした導入計画が望まれます。

金属AMで、どの造形方式を選べばよいかわからないときは?

造形する材料や求められる精度・強度、部品サイズによって、造形方式ごとに向き不向きがあります。迷った場合は専門家へご相談ください。JAMPTへは、お問合せフォームよりお気軽にお問合せください。

まとめ:Additive Manufacturing(積層造形)の全体像

Additive Manufacturing(積層造形)は、設計の自由度、軽量化、短納期対応といった特長を持つ次世代の製造技術です。

特に金属 AM は、航空・医療・自動車など多くの分野で実用化が進んでいます。

本コラムでは、積層造形の基本から方式・材料・導入プロセスまでを体系的に解説しました。まずは技術の特性を理解し、自社の製品や開発プロセスとの相性を見極めることが導入の第一歩です。

積層造形は、製造業における競争力強化のカギとなる可能性を秘めています。

日本積層造形株式会社 / JAMPT では、粉末開発・製造から試作品造形、評価・分析そして量産対応までワンストップのサービスを提供しております。金属積層造形をご検討されている方は、お問合せフォームよりお気軽にお問合せください。