銅製ヒートシンクは金属 AM で進化する!設計自由度と冷却性能を両立

目次

はじめに

Additive Manufacturing(積層造形、以下 AM)は、従来の切削や鋳造では困難だった設計や製造を可能にし、複雑形状や多品種少量生産にも柔軟に対応する、製造業における技術革新として近年大きな注目を集めています。

特に、高い熱伝導率を持つ銅と AM 技術の組み合わせは、電子機器の高性能化に伴い需要が高まるヒートシンクの分野で、その可能性を大きく広げています。

本コラムでは、銅(Cu)を中心としたヒートシンクの基礎知識から、金属 AM 技術を活用することで得られるメリット、そして当社 JAMPT の事例を交えながら、その詳細を解説します。

Cu造形についての詳しい解説は、金属3Dプリンターで「銅」の造形をご覧ください。

ヒートシンクとは

ヒートシンクとは、電子部品や機械要素で発生した熱を効率的に外部へ放散するための部品です。

主にアルミニウム(Al)や銅(Cu)といった高熱伝導率の金属を用いて製造され、放熱フィンなどの形状を工夫することで効率よく冷却します。

ヒートシンクの役割

ヒートシンクの主な目的は、半導体やパワーデバイスの冷却を促し、過熱を防ぐことです。

その結果、電子機器の信頼性向上や部品寿命が延長につながり、高出力機器の小型化・高性能化が可能になります。

ヒートシンクの具体的な役割は以下の通りです。

- 発熱体からの熱を効率的に「輸送」する

- 広い面積に熱を「拡散」させ、局所的な温度上昇を防ぐ

- 表面積を増やし、空気や液体への「熱移動・放熱を促進」する

以上により、ヒートシンクは発熱源を安全温度の範囲に保つ働きを担います。

ヒートシンクの構造や原理

ヒートシンクは、材料特性と構造の工夫によって効率的な放熱を行います。

用いられる主な材料は、熱伝導率が高いアルミニウム(Al)や銅(Cu)です。また、放熱性能を向上させるため、「表面積を大きく確保できるフィン型やピンフィン型などの構造」が、ヒートシンクでは採用されます。

熱は、発熱源からヒートシンクへ「伝導」し、ヒートシンク表面から空気や液体へ「対流」し、さらに「放射」として空間へ放散されます。

ヒートシンクが用いられている製品例

ヒートシンクは現代社会の様々な製品に不可欠です。ヒートシンクが用いられている製品の例を以下に示します。

- コンピュータ分野:CPU、GPU、チップセット、メモリ用の冷却器など、サーバーやゲーミング PC に必須です。

- パワーエレクトロニクス: IGBT や MOSFET などのパワー半導体モジュール、産業用インバータ、電気自動車、鉄道車両の制御装置に利用されます。

- LED 照明:高輝度 LED ランプや街路灯など、熱に弱い LED には必須の部品です。

- その他の分野:5G 基地局などの通信機器、冷蔵庫のインバータ基板などの家電製品、衛星の電子機器モジュールの温度制御など、宇宙・航空分野でも活用されています。

ヒートシンクに銅やアルミニウムが用いられる理由とその違い

ヒートシンクの素材には、主に銅とアルミニウムが選ばれます。それぞれに異なる特性があるため、用途に応じて使い分けられます。

銅製ヒートシンク

銅は熱伝導率が約 400 W/m·K と非常に高く、優れた放熱性能を誇ります。

高い冷却性能が求められる用途に特に適していますが、アルミニウムと比べて重く、材料コストも高いというデメリットがあります。

アルミニウム製ヒートシンク

アルミニウムの熱伝導率は約 200 W/m·K で、銅ほどではありませんが、十分な放熱性能を持っています。軽量で安価、そして加工性に優れているため、幅広い用途で利用されています。

金属 AM 向けには、AlSi10Mg が標準的に使用されるており、高強度アルミ合金の開発も進んでいます。

ヒートシンクには、銅とアルミニウムのどちらが向いているか

どちらの素材が適しているかは、製品に求められる性能とコストのバランスによって異なります。

最高の放熱性能を追求するなら銅が有利ですが、軽量化やコストを重視するならアルミニウムが適しています。

ただし、金属 AM 技術の登場により、従来の加工では難しかった複雑な形状の造形が可能になりました。これにより、銅の高い熱伝導率を最大限に活かすことができるようになり、高性能ヒートシンクの素材として銅が再評価されています。

金属積層造形ならではの特徴を活かした銅製ヒートシンク

金属積層造形(AM)技術は、従来の製造方法では難しかった複雑な形状や内部構造を一体で造形できるため、銅の高い熱伝導率を最大限に活用し、ヒートシンクの性能を飛躍的に向上させることが可能です。

これはヒートシンクの設計と製造に革新をもたらしています。

金属積層造形がヒートシンクの性能向上との相性が良い理由

近年、デバイスの高性能化に伴い放熱効率の向上が強く求められています。

昨今の技術進歩に伴い、金属AMで製作されるヒートシンクは放熱課題への解決策として注目を集めています。

①:表面積を大きく取りやすい

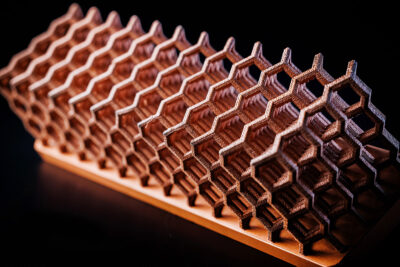

金属 AM では、従来工法では不可能だったラティス形状(格子構造)やポーラス金属体(多孔質構造)といった複雑な内部構造を一体で造形できます。

これにより、ヒートシンクの表面積を大幅に増加させることができ、熱交換効率を向上させることが可能です。

②:通気性の高い形状を得やすい

ラティス構造やポーラス構造は複雑な内部構造を持つため、空気の流れを促進し、冷却効果を高めることができます。特にポーラス金属体は多孔質であるため、空気が通りやすくなり、ヒートシンクの通気性を向上させ、より効率的な冷却が可能になります。

③:複雑形状でも一体造形が可能

金属 AM は、ロウ付けや溶接が不要な一体造形を可能にします。

これにより、部品点数の削減や組み立て工程の短縮、金属間の境界が存在しない高効率な熱交換が実現します。

また、積層造形に最適化された設計である「DfAM」を取り入れることで、放熱性の向上や軽量化をさらに図ることができます。

ラティス構造を活かしたヒートシンクの性能向上

ラティス構造は、枝状に分岐した格子を周期的に並べた立体構造です。この構造は、物体の形状を変えることなく内部を空洞にすることで、強度を保ちつつ大幅な軽量化を実現できます。

ヒートシンクにおいては、このラティス構造が複雑な内部に配置されることで、表面積が大きく増加し、熱交換効率と通気性が向上します。

JAMPT では、格子ラティス構造を用いた円筒形のヒートシンクを造形し、放熱効果を検討しています。水冷管の内部にラティス格子を配置するような設計も、金属 AM ならではの形状設計です。

ただし、純銅のラティス構造は、その高い反射率からレーザー方式(L-PBF)での造形は非常に困難です。一方、電子ビーム方式(EB-PBF)では熱吸収率が80%と高く、純銅でも造形が可能です。

JAMPT は日本で唯一、EB-PBFで純銅の造形を手掛けるサービスビューロです。

純銅の造形に関するご相談は、お問合せフォームより承ります。

なお、ラティス構造に関しては、「金属3Dプリンターで用いられるラティス構造とは?種類やメリットを解説!」の記事で解説しています。ラティス構造の製作における造形方式の違いと合わせて、ご確認ください。

ポーラス構造を活かしたヒートシンクの性能向上

ポーラス構造とは、多数の孔を持つ多孔質体のことです。

人為的に空隙をコントロールして低密度化を図ることで、新たな機能性を生み出すことができます。形態を制御することで均質かつ制御性に優れた構造を実現できるため、熱交換を目的としたヒートシンクへの応用が進んでいます。

金属 AM を用いることで、造形のパラメータ(出力、走査速度、走査間隔など)を調整し、エネルギー密度をコントロールすることで造形物の充填密度(空孔密度)を調整できます。これにより、従来の工法では難しかった「必要な部分だけをポーラス体にする」設計が可能となり、ヒートシンクの冷却性能を局所的に最適化できます。

ポーラス体によるヒートシンクの冷却性能の向上は、冷却の省電力化や回収熱のリユースといった熱マネジメントのニーズに応え、スーパーコンピューターなどへの適用も具体的に検討されています。

ポーラス構造についての詳しい解説は、「金属3Dプリンターで用いられるポーラス構造とは」をご覧ください。

まとめ

Additive Manufacturing(積層造形)技術は、設計の自由度、軽量化、短納期対応といった特長を持つ次世代の製造技術です。

特に3Dプリンターは、ヒートシンクのような熱交換器において大きな可能性を秘めています。

金属 AM を活用することで、従来の工法では不可能だった複雑なラティス構造やポーラス構造を一体造形でき、銅の高い熱伝導率を最大限に活かした高性能なヒートシンクの製造が可能です。これにより、表面積の拡大、通気性の向上、部品点数の削減が実現し、冷却効率を飛躍的に高めます。

純銅の造形はレーザー方式(L-PBF)では困難ですが、電子ビーム方式(EB-PBF)であれば可能であり、JAMPT は国内で唯一この技術を提供しています。

JAMPT では、粉末開発・製造から試作品造形、評価・分析、そして量産対応までワンストップでサービスを提供しており、お客様の製品開発のあらゆるフェーズでのご支援が可能です。

金属 AM を活用した銅製ヒートシンクの設計・製造にご興味をお持ちの方は、ぜひお気軽にお問合せフォームよりご相談ください。