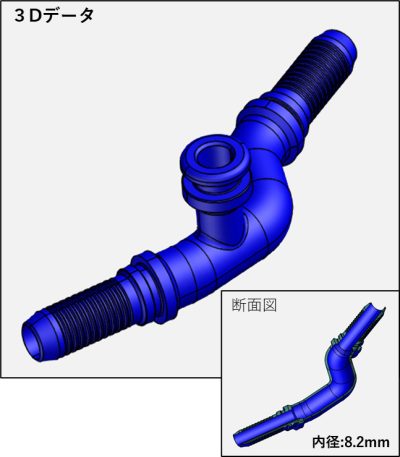

薄肉チタンパイプ

薄肉チタンパイプ | 金属3Dプリンター

- JAMPTではチタン合金の薄肉パイプ形状の造形が可能です。

- この技術で製造したエンジンオイル配管は、レーシングカー(実機) に採用されています

- 要求される強度を維持し、0.8mmまでの薄肉化を達成し、軽量化を実現しました。

- 難加工材といわれるチタン合金を自由な形状に造形できるJAMPTの技術を是非ともご活用ください。

1MPaの耐圧実績

≧0.8mmの薄肉化を達成

1. 優れた特性のチタン材料の有効活用

一般的にチタン材料は軽量かつ高強度で、耐食性に優れ、厳しい使用条件にも耐えうる先端技術に欠かせない材料と言われています。

チタン材料は航空機やロケットなどの部品に多く使用されていますが、加工技術の進歩とともに、原子力発電所や化学プラント、海洋建造物、建築屋根材、人工関節、ゴルフクラブなど、その用途は多岐に広がっております。

一方、その優れた特性ゆえに、切削、プレス成形、溶接等が難しいとされ、難加工材に分類されています。金属3Dプリンターの活用により、その用途は更に広がる可能性があります。JAMPTでも、最先端の切削加工技術をもつ協力企業と共に、ニアネットシェイプまで金属3Dプリンターで造形し、2次加工を切削にて対応することで、レーシングカーのエンジンオイル配管等、実用品を含めた製品を製造してます。

2. 金属3Dプリンターでの造形の難しさ

急速な溶融・凝固を伴う金属3Dプリンターの造形プロセスでは、熱変形が品質に大きな影響を及ぼします。JAMPTではこの熱変形に対してこれまで試行錯誤を繰り返したレシピ開発によって、最適な造形条件を導き出しております。

チタン材料はレーザー方式の金属3Dプリンターでの造形が可能ですが、応力除去のためのサポート材の配置と造形後の熱処理が必要となります。

JAMPTでは、国内でも数少ない高出力の電子ビームを熱源とする金属3Dプリンターを保有しており、造形はサポートレス・熱処理レスによってトータルのリードタイムを短縮することが可能です。

3. 薄肉パイプ形状の実用化に至る苦労

特に極限のスピード性能と耐久性が求められるレーシングカーの世界で薄肉パイプ形状の製品を実用化するまでにはそれなりの時間と労力が必要でした。試験段階での成功率は当初は5割を下回り、テスト造形を繰り返して社内試験を合格した製品でもお客様側の耐圧試験で不合格となるケースもありました。

最適な造形条件を探りながら、造形精度を高めるとともに社内試験内容も厳格化して、継続的なお客様側でのテストの合格を経て、実機搭載可能な製品を出荷することに成功しました。

エンジンオイル配管はレーシングカーの中でも設置場所が最後にぎりぎりのタイミングで決まる部品であり、短納期が求められます。また形状は一度決まれば終わりではなく、期中に変更されるケースもあり、造形条件の調整力と応用力が求められました。

安定供給体制を構築するまでに2年以上の年月を要しましたが、このような業界環境の中で、お客様にも鍛えられ、今やJAMPTとして誇れる技術分野となっています。

4. チタン材料の活用への期待

チタン材料を活用した難形状の活用分野はまだまだあると考えています。

航空、宇宙、自動車等に限らず、皆様の身近な所にも可能性はあると考えています。

ぜひ皆様にも難加工材のチタン合金を金属3Dプリンター用いて自由な形状に加工したいというアイデアがございましたら、お気軽にご相談下さい。JAMPTとしてもぜひ皆様のご期待にお応えし、課題解決のお手伝いができればと考えております。