宇宙への挑戦

東北から宇宙へ

金属3Dプリンティング技術が注目された

日本初の月面着陸

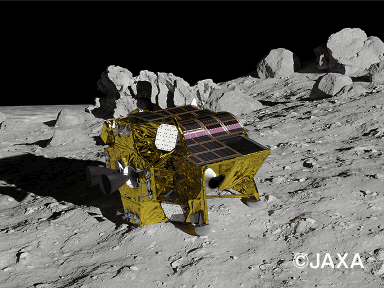

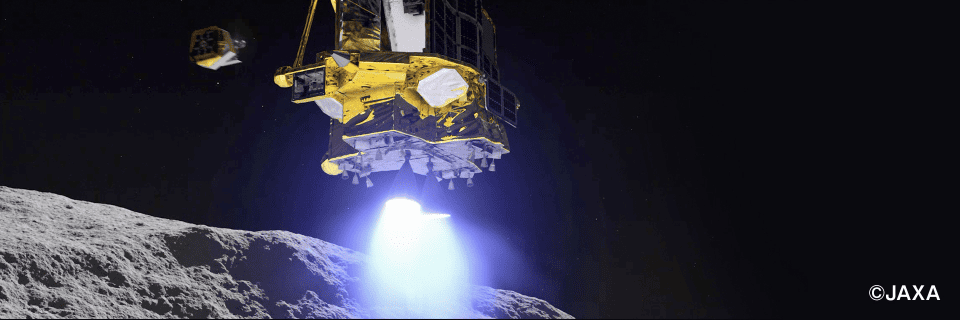

JAXA(宇宙航空研究開発機構)が開発し、日本初の月面着陸に成功した無人探査機SLIM(小型月着陸実証機)。

このSLIMプロジェクトにおいて、私たち日本積層造形株式会社 / JAMPT(ジャンプ)の金属3Dプリンティング技術(金属積層造形技術)が、着陸時のSLIM脚部の衝撃吸収材として採用され、世界から注目されました。

ABOUT PROJECT SLIM脚部の衝撃吸収材造形

- 01.SLIMプロジェクトとは

-

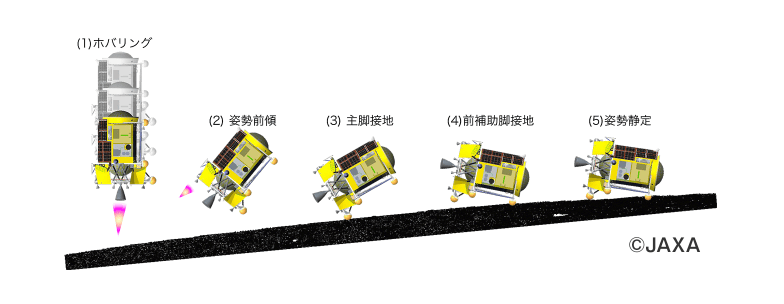

SLIMプロジェクトは、JAXAが将来の月探査に必要なピンポイント着陸技術の実証と、小型で軽量な月惑星探査機システムの実現を目指したものです。

従来の「降りやすいところへ降りる」から「降りたいところへ降りる」を目指し、日本初の月面着陸に挑んだ探査機「SLIM」は、2023年9月7日に種子島宇宙センターから打ち上げられたH-IIAロケット47号機に搭載され、2024年1月20日、目標地点から100m以内のピンポイント着陸(誤差55m)に成功しました。

- 02.世界初の「ピンポイント着陸」を支えた

JAMPTの金属3Dプリンティング技術 -

目標地点との誤差わずか55mの「ピンポイント着陸」に成功したSLIM。そのピンポイント着陸を支えたのが日本積層造形株式会社 / JAMPT(ジャンプ)が手掛けた衝撃吸収材です。

JAXAが設計し、JAMPTが製造した衝撃吸収材は、全長約18cm、重さ約300~900gと軽量かつ耐久性があります。この衝撃吸収材が探査機「SLIM」の5本の脚に取り付けられました。

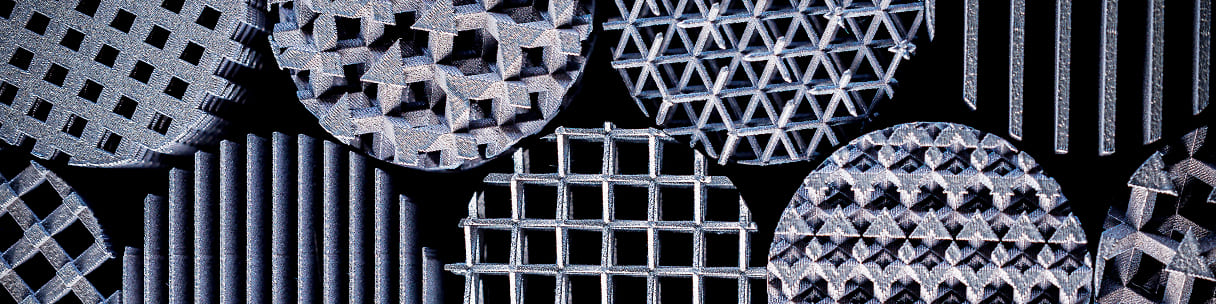

アルミニウム製のドーム型で、金属3Dプリンティング技術(金属積層造形技術)で網目を張り巡らせたような格子状のラティス構造にし、着陸時に潰れることで探査機を衝撃から守る仕組みになっています。

JAXAとの共同研究では、実に15種類近い試作品を作っては潰す実験を繰り返し、約3年という年月をかけてようやく完成しました。

- 03.注目される金属3Dプリンターの対応力

-

金属3Dプリンターの方式の一つに、パウダーベッド方式(Powder Bed Fusion/粉末床溶融結合方式)があります。

素材となる金属の粉末をベースとなるプレートの上に敷き詰め、造形したい部分にレーザーや電子ビームといった熱エネルギーを照射します。この熱源により、厚さ約30ミクロンの金属粉末床が部分的に溶けて固まり、更に粉末を敷き詰め溶融・凝固を繰り返しながら一層ずつ積み上げ、造形していきます。

今回の衝撃吸収材の製作は、このパウダーベッド方式を用いてラティス構造のドームを造形し、実際に探査機「SLIM」で使用されました。

必要となる形状だけを成形することができるため、鋳造や切削加工といった従来の金属加工では作り得なかった複雑構造や中空構造の造形が可能となる技術。まさに金属3Dプリンターであればこそ、厳しい宇宙環境でも対応できる衝撃吸収材の制作が可能となったのです。

宇宙もさることながら、今後はあらゆる産業界で、この最新技術の導入の広がりが期待されています。

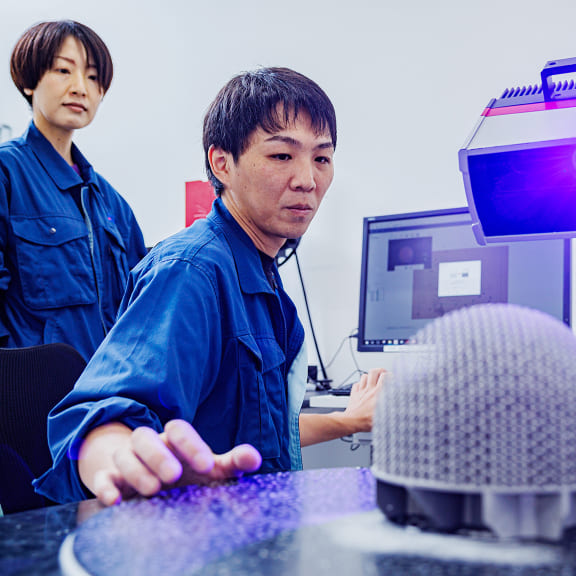

STAFF VOICE 製造担当者の声

- 伊藤利久課長(当時)

- 製造部製造課

造形後の加工を担当

- 栗田健也課長(当時)

製造部技術課

造形シミュレーションや装置オペレーションを担当

- 01 宇宙を相手にすることの難しさ

- 伊藤

私がSLIMの衝撃吸収材製造に携わるようになったのは、造形が完了した後の金属粉末の残留除去作業のときでした。

主にラティス内部に残留した金属粉末を超音波洗浄機にて除去する作業を行うことになりましたが、当時は 金属粉末除去の経験も浅く、非常に苦労しました。

これまでのラティス内部の粉末除去方法では多くの課題があり、改めて宇宙関連製品での要求の厳しさを感じると共に、自分が手掛けた部品が宇宙に行くことに奮い立ち、無我夢中で取り組みました。

- 栗田

日本で初めて月へ物を送り込む計画に対して、実は当初はまるで実感が湧きませんでした。その後、軽量化を目指すSLIMの衝撃吸収材の設計を見て、その難しい形状をどう作り込むのか、実現していくか、そして造形時間、コストの問題など目の前の課題でいっぱいになったスタートでした。

- 02

ひたすら模索を繰り返す日々と、

ものづくりの可能性を拓く日々

- 伊藤

超音波機での粉末洗浄はこれまで要求されたことがない作業であり、当時は終わりの見えない作業を繰り返す日々でした。

作業方法の大枠は仕様書内で決められていましたが、その中でも少しでも効率よく粉末除去ができるように温度や洗浄時間を変更する工夫を重ねる日々でした。

- 栗田

当時の装置では、SLIMの衝撃吸収材で採用されたラティスのような複雑な形状は、データ容量が非常に大きく、パソコンでの処理ができず、造形すらできないという根本的な問題がありました。

現在の最新装置では解決されているようですが、当時の装置では不可能と思われていました。しかし、当時、他にこの形状を製造できる技術がなかったため、工夫に工夫を重ね、レーザー照射の工夫や試作を繰り返すことで、同じ装置で造形することに成功しました。

- 03 探査機「SLIM」の着陸に思うこと

- 伊藤

当日はJAXAを訪問し、ライブビューイングで着陸を見守っていました。

着陸の瞬間はJAXAの方々も情報収集に注力していたようで、成功したのか分からず不安な気持ちしかありませんでした。

後日、ニュースを通じて、着陸姿勢は想定外であったが、ピンポイント着陸が成功したことを知り、ほっと胸をなでおろしたことを強く記憶しています。

- 栗田

ライブビューイングの会場では、着陸後にすぐに結果が発表されませんでした。着陸に最も重要な部品を納入していることもあり、落ち着かない気持ちで一杯でした。

後日着陸成功が発表され、想定した姿勢ではないとのことでしたが、何とか月に着陸したことがわかり、ひしひしと喜びを感じることができました。

自分たちが手掛けたものが、いまも月にあるというのが実感はなかなか湧きませんが、東北の地に根付いた技術が月に行くという大きなプロジェクトに関わり、しっかり成果を出せたということは大きな誇りでした。

いまも月を見上げる度に、当時の苦労を思いだしつつ、充実感を感じられるのは、とても楽しいです。

- 04 JAMPTの挑戦への想い

- 伊藤

超音波洗浄による粉末除去は、JAMPTとしてはこのプロジェクトで初めて挑戦しました。

超音波洗浄の基礎的なことも分からない状態からのスタートとなりましたが、何度もトライして少しでも粉末が除去できるように検討と工夫を重ねて進めていました。

JAMPTは初挑戦の物事に対しても、諦めることなく粘り強く何度でもトライする気風があります。よく社内では「挑め、何度でも。」という声が聞こえます。この気風があったからこそ、SLIM実機への搭載まで漕ぎつけられましたし、自慢の一つです。

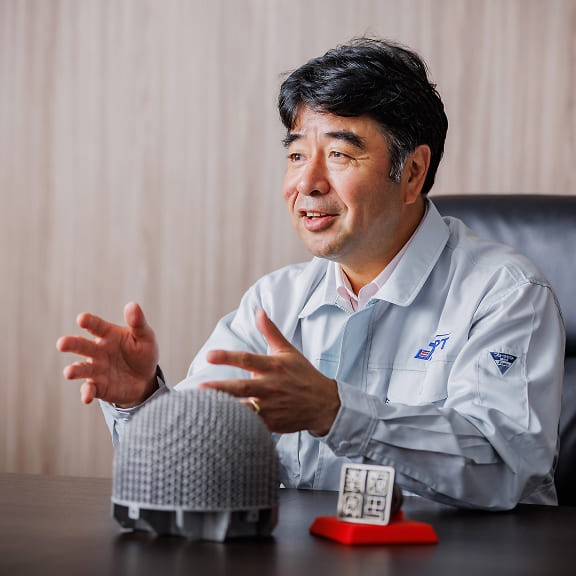

- 栗田

衝撃吸収材はSLIM本体と結合させるため、形状をある程度肉厚にして製造する必要がありました。

しかし、その肉厚な形状をそのまま造形してしまうと造形時間が多くかかり、その分コストが増加して予算に合わなくなるので、どうにかコストを削減しなければなりませんでした。

この時、関係者全員が会議室で議論し、腕を組んで考え抜き、解決策として出たのが接合造形のアイデアでした。肉厚な形状については削り出しで製造し、切削部品の上に金属積層でしか作れないラティス形状のみを接合造形させることで造形時間を大幅に削減させ、コストダウンを実現しました。

当時接合造形の事例は少なく、このような挑戦的な製法を取り入れられるのがJAMPTの強みです。

- 05

未来のものづくりを拓くために

日本の金属積層造形の普及を目指して

- 伊藤

海外と比較すると金属積層造形(AM)は、日本ではまだまだ普及しているとは言えません。

まずは金属積層造形(AM)に興味をもつユーザーに真摯に向き合い、この技術のメリット・デメリットを理解してもらいながらユーザーのニーズに応えるべく丁寧に伴走していきたいと考えています。

これを地道に続けていくことで、日本における金属積層造形(AM)の普及につながるよう粘り強く挑戦し続けたいです。

- 栗田

金属積層造形(AM)は、装置・技術の進歩のスピードが非常に早いです。

JAMPTが蓄積してきた技術も、すぐに当たり前になっていきます。この進歩のスピードに負けないよう新しい技術を身につけ、発信していけるよう日々難しい案件に挑戦し続けたいと思います。